سیستم ورودی و خروجی هوا

سیستم اگزوز

سیستم اگزوز وظیفه هدایت گازهای خروجی از موتور، کاهش صدا و کنترل آلایندگی را بر عهده دارد. این سیستم شامل مجموعهای از لولهها، منیفولد اگزوز، فیلترها، مبدلهای کاتالیزوری و سایر قطعاتی است که بهصورت یکپارچه برای تخلیه بهینه گازهای احتراق طراحی شدهاند.

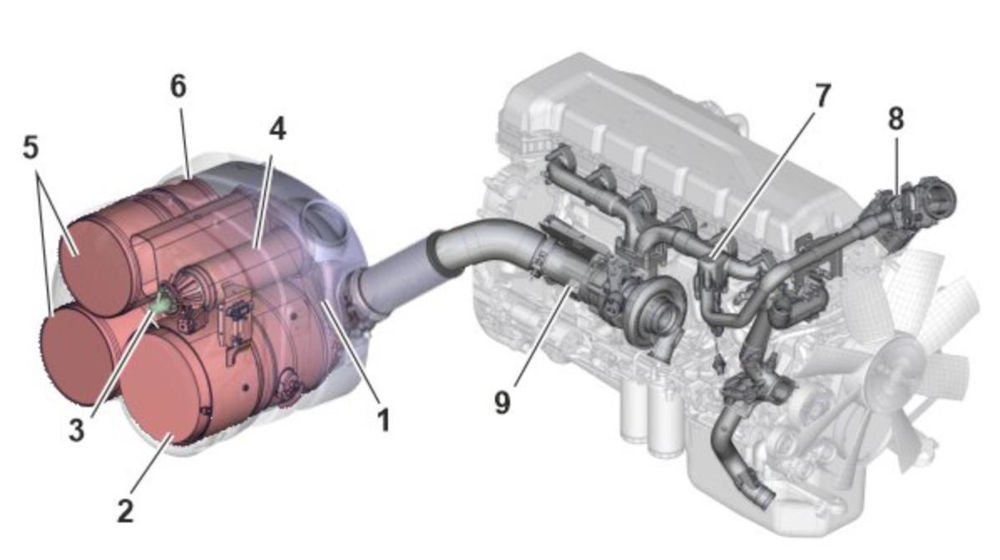

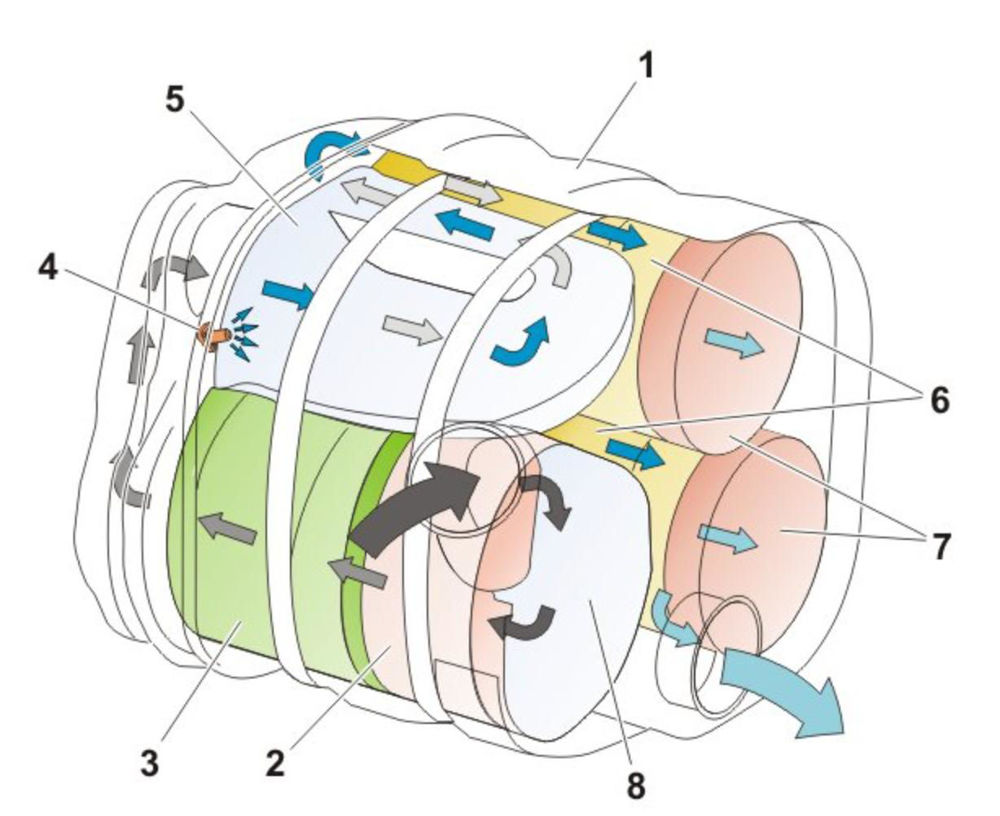

1️⃣ DOC (کاتالیست اکسیداسیون دیزل)

2️⃣ DPF (فیلتر ذرات دوده)

3️⃣ شیر دوزینگ (تزریقکننده ماده AdBlue®)

4️⃣ محفظه اختلاط ماده AdBlue®

5️⃣ مبدل SCR (کاهش کاتالیزوری انتخابی)

6️⃣ کاتالیست حذف آمونیاک (ASC)

7️⃣ شیر EGR (بازچرخانی گازهای خروجی)

8️⃣ مخلوطکن EGR

9️⃣ ترمز موتور اگزوزی

در سیستم EATS (سیستم پسپردازش گازهای خروجی)، گازهای اگزوز ابتدا از DOC (کاتالیست اکسیداسیون دیزل) عبور کرده و سپس وارد DPF (فیلتر ذرات دوده) میشوند تا ذرات معلق و دوده به دام افتاده و در دمای بالا بسوزند.

سپس جریان گاز به محفظه اختلاط AdBlue® (شماره 3) وارد میشود، جایی که شیر دوزینگ (شماره 4) مادهی AdBlue® را به درون جریان گاز تزریق میکند.

مادهی AdBlue® محلولی آبی است که شامل ۶۷.۵٪ آب دییونیزه و ۳۲.۵٪ اوره خالص میباشد. آب موجود تبخیر شده و اوره به آمونیاک (NH₃) و دیاکسیدکربن (CO₂) تجزیه میشود. این ترکیب با گازهای خروجی درون مبدلهای SCR (شماره 5) واکنش داده و گازهای NOx (اکسیدهای نیتروژن) را به نیتروژن خالص (N₂) و بخار آب (H₂O) تبدیل میکند.

در مرحله نهایی، کاتالیست حذف آمونیاک (ASC – شماره 6) باقیمانده آمونیاک را حذف کرده و گاز پاک را از طریق لوله اگزوز به بیرون هدایت میکند.

برای حفظ بهرهوری بالا در سیستم EATS، بهویژه در دماهای پایین محیط و بار کم موتور (مثل رانندگی شهری)، مدار EGR بدون خنککاری (شماره 7) فعال میشود. در این حالت، گازهای داغ خروجی با هوای ورودی سرد در مخلوطکن EGR (شماره 😍 ترکیب میشوند.

این گاز بازچرخانیشده باعث افزایش دمای احتراق در شرایط سرد شده و کارایی سیستم EATS را بالا میبرد. همچنین در بارهای بالای موتور، EGR بدون خنککاری میتواند انتشار گازهای NOx را کاهش دهد.

برای افزایش دمای گازهای خروجی، گاهی ترمز اگزوز موتور (شماره 9) تا حدی بسته میشود تا فشار برگشتی ایجاد کند. این فشار باعث افزایش بار روی موتور و در نتیجه افزایش دمای گاز خروجی به سمت DPF میگردد.

در شرایط رانندگی معمولی یا سنگین، فیلتر DPF بهصورت خودکار بازسازی میشود. اما در سیکلهای خنک (دماهای پایین یا مسیرهای شهری)، ممکن است نیاز به تولید حرارت اضافی در DOC و DPF باشد.

⚙️ اجزای سیستم EATS مورد استفاده برای رعایت استاندارد آلایندگی Euro 6:

• EGR (بازچرخانی گازهای خروجی)

• DOC (کاتالیست اکسیداسیون دیزل)

• DPF (فیلتر ذرات دوده)

• SCR (کاهش کاتالیزوری انتخابی همراه با AdBlue®)

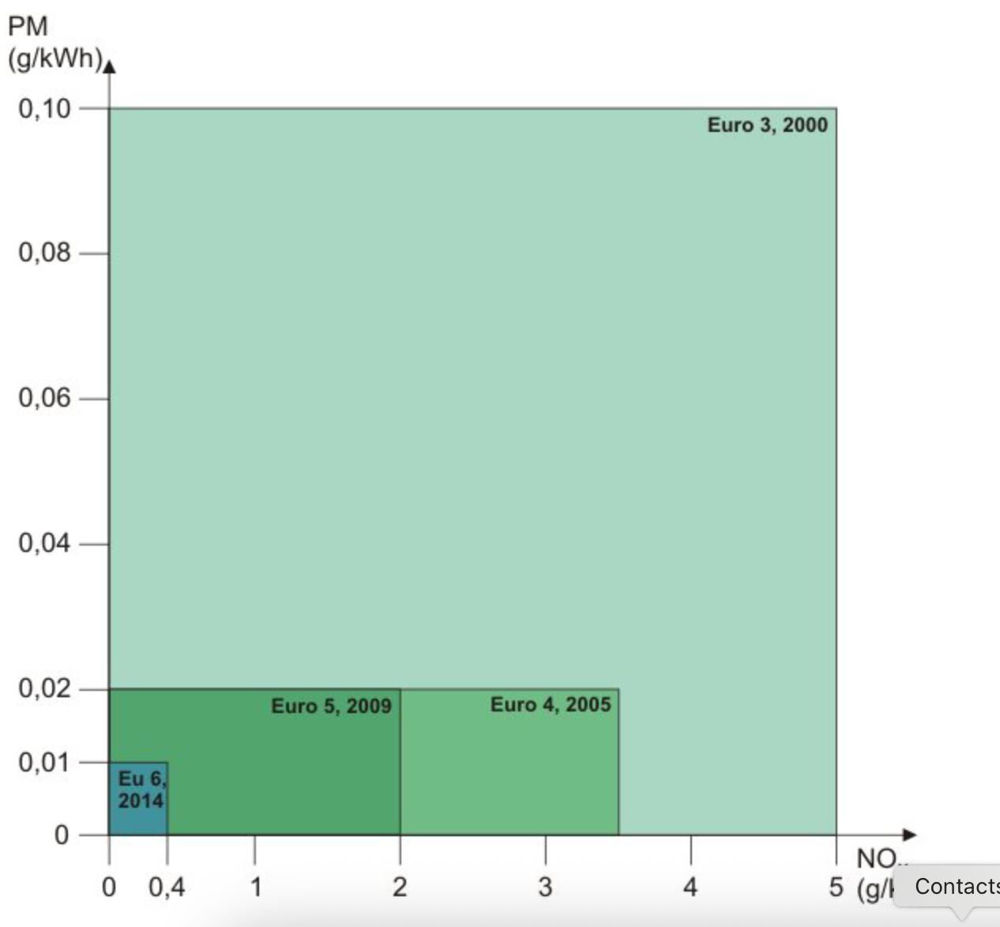

تفاوت اصلی بین استاندارد آلایندگی Euro 6 و Euro 5 در میزان کاهش آلایندههاست.

در Euro 6، مقدار مجاز ذرات معلق (Particulates) به ۰.۰۱ گرم بر کیلوواتساعت و میزان اکسیدهای نیتروژن (NOx) به ۰.۴ گرم بر کیلوواتساعت کاهش یافته است.

برای دستیابی به این سطح از کاهش آلایندگی:

• سیستمهای EGR و SCR وظیفه کاهش انتشار NOx را بر عهده دارند.

• سیستمهای DOC و DPF وظیفه کاهش ذرات معلق (دوده و سوخت نسوخته) را انجام میدهند.

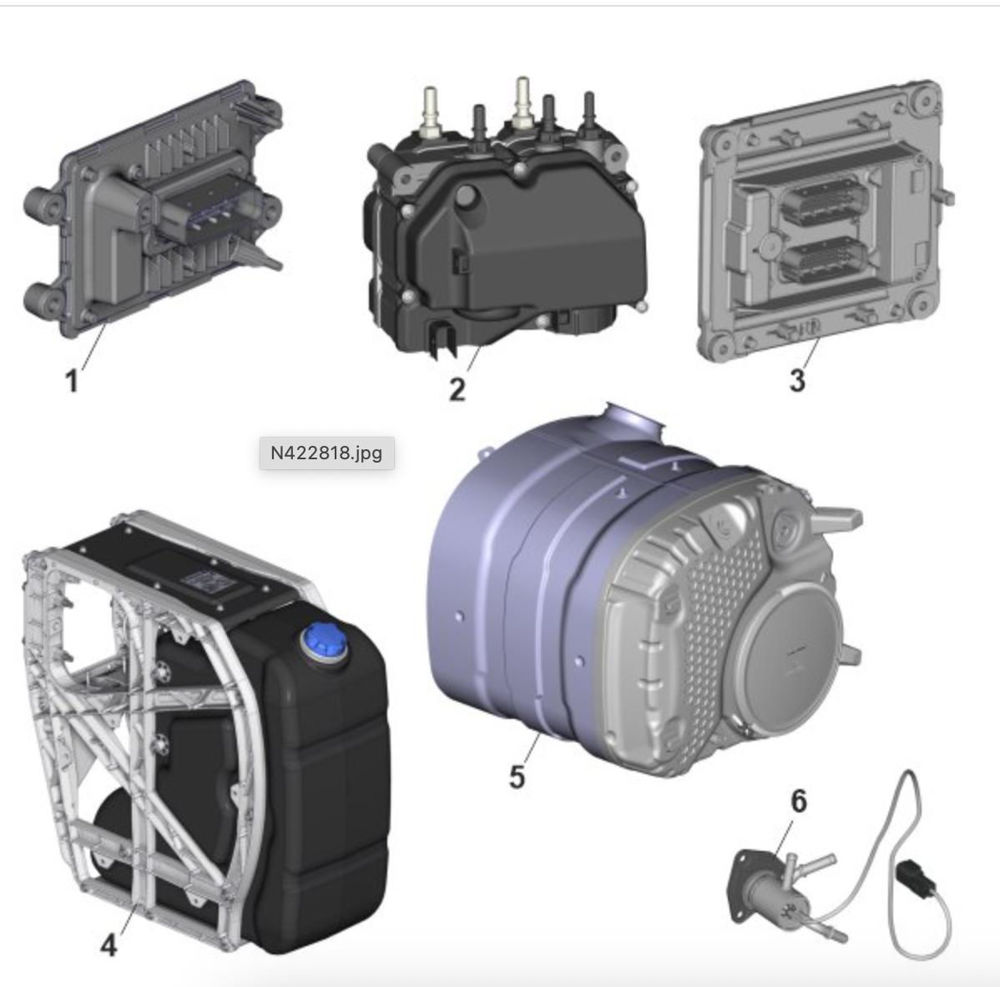

🔧 اجزای اصلی سیستم EATS (پسپردازش گازهای خروجی)

1 ACM (Aftertreatment Control Module)

واحد کنترل پسپردازش گازهای خروجی است که عملکرد کامل سیستم EATS شامل تزریق AdBlue®، دمای فیلترها و سنسورها را کنترل میکند.

2 پمپ AdBlue®

وظیفه دارد محلول اوره (AdBlue®) را از مخزن به سمت سوپاپ تزریق منتقل کند و فشار لازم برای پاشش دقیق را تأمین نماید.

3 ECM (Engine Control Module)

واحد کنترل اصلی موتور است که با ACM در ارتباط بوده و دادههای دمای اگزوز، فشار و بار موتور را برای تنظیم دقیق مقدار AdBlue® ارسال میکند.

4 مخزن AdBlue®

محل ذخیره محلول ۳۲.۵٪ اوره و ۶۷.۵٪ آب دییونیزه است که در فرآیند کاهش NOx مورد استفاده قرار میگیرد.

5 منبع صداگیر (Silencer) شامل اجزای زیر است:

• DOC (Diesel Oxidation Catalyst): اکسیدکننده آلایندههای هیدروکربنی و CO

• DPF (Diesel Particulate Filter): جذب و سوزاندن دوده

• سوپاپ تزریق AdBlue®

• محفظه اختلاط AdBlue® با گاز خروجی

• SCR Converter: مبدل کاهش انتخابی NOx

• ASC: حذف باقیمانده آمونیاک

• سنسورها: برای پایش دما و فشار گاز خروجی

(همچنین سیستم شامل EGR و انژکتور سوخت مخصوص احیای DPF است که در تصویر نشان داده نشدهاند.)

6 سوپاپ تزریق AdBlue®

این قطعه وظیفه دارد AdBlue® را بهصورت مهپاش در مسیر گاز اگزوز تزریق کند تا در محفظه اختلاط (Mixing Chamber) با گاز خروجی ترکیب شده و واکنش شیمیایی کاهش NOx در SCR انجام شود.

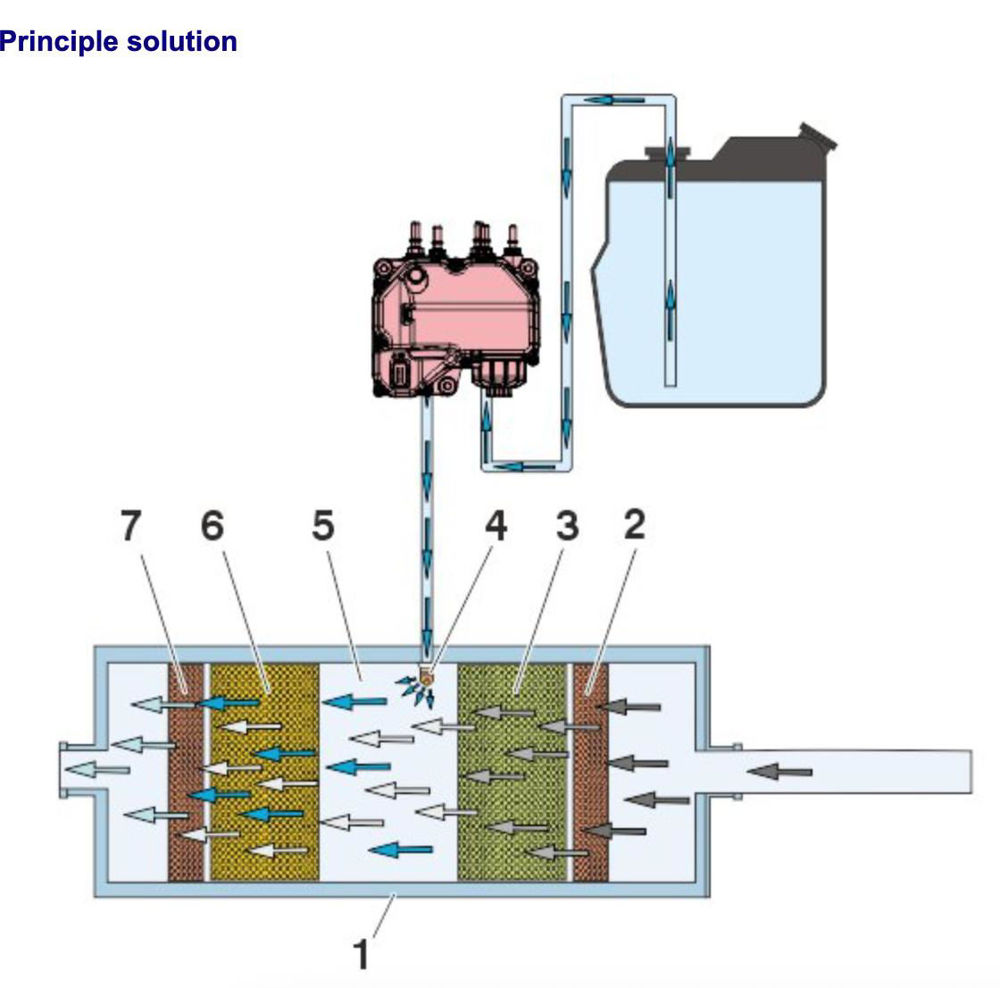

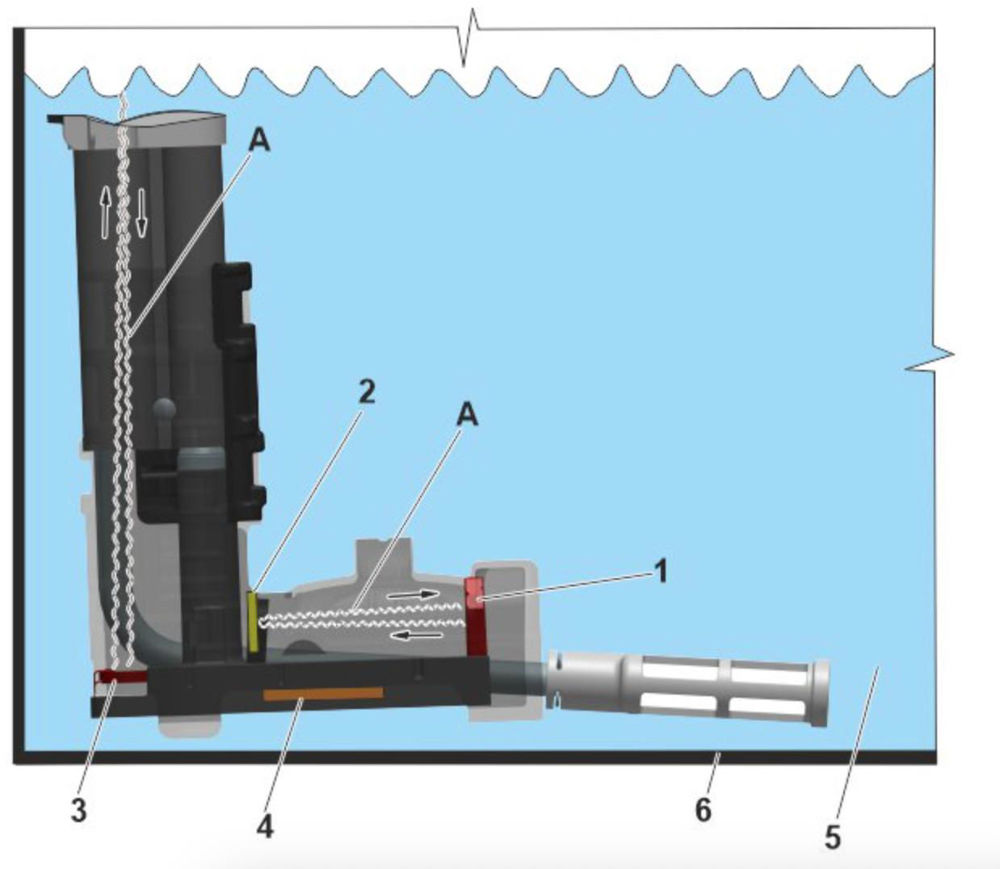

🔧 اصل عملکرد سیستم پسپردازش گازهای خروجی (EATS)

بازدهی سیستم پسپردازش اگزوز با افزایش دمای گازهای خروجی بهبود پیدا میکند. در شرایط بار پایین، بخشی از گازهای خروجی از طریق سیستم EGR دوباره به محفظه احتراق بازمیگردد تا دمای احتراق و دمای کلی اگزوز افزایش یابد.

قبل از خروج گاز از اگزوز به محیط، گازها از منبع صداگیر (1) عبور میکنند که در ابتدا شامل کاتالیست اکسیداسیون (DOC) (2) است.

این بخش مونوکسید کربن (CO) و هیدروکربنهای نسوخته را اکسید کرده و در نتیجه حرارت لازم برای احیای فعال فیلتر DPF را ایجاد میکند. همچنین، DOC ترکیب گازی مناسبی برای ورود به مبدل SCR فراهم میکند.

سپس گاز از فیلتر ذرات (DPF) (3) عبور کرده و دوده و ذرات معلق از جریان گاز حذف میشوند.

در ادامه، محلول AdBlue® بهصورت مه پاش از طریق نازل تزریق (4) به داخل جریان گاز وارد شده و در محفظه اختلاط (5) بهخوبی با گاز اگزوز ترکیب میشود.

پس از ورود به مبدل SCR، اکسیدهای نیتروژن (NOx) موجود در گاز خروجی با آمونیاک (NH₃) حاصل از تجزیه AdBlue® واکنش داده و به نیتروژن (N₂) و بخار آب (H₂O) تبدیل میشوند.

در مرحله پایانی، پیش از خروج از صداگیر (1)، گاز از کاتالیست حذف آمونیاک (ASC) (7) عبور میکند تا هرگونه باقیمانده آمونیاک اکسید شود و گاز خروجی کاملاً پاک به محیط آزاد گردد.

⚙️ توضیح عملکرد سیستم

واحد کنترل موتور (ECM) مقدار دقیق محلول AdBlue® موردنیاز را محاسبه کرده و دستور تزریق را به واحد کنترل پسپردازش (ACM) ارسال میکند.

سپس ACM پمپ، شیر گرمکننده و سوپاپ تزریق AdBlue® را کنترل میکند تا زمانبندی تزریق دقیق و کاهش بهینه آلایندهها در تمامی شرایط کاری موتور تضمین شود.

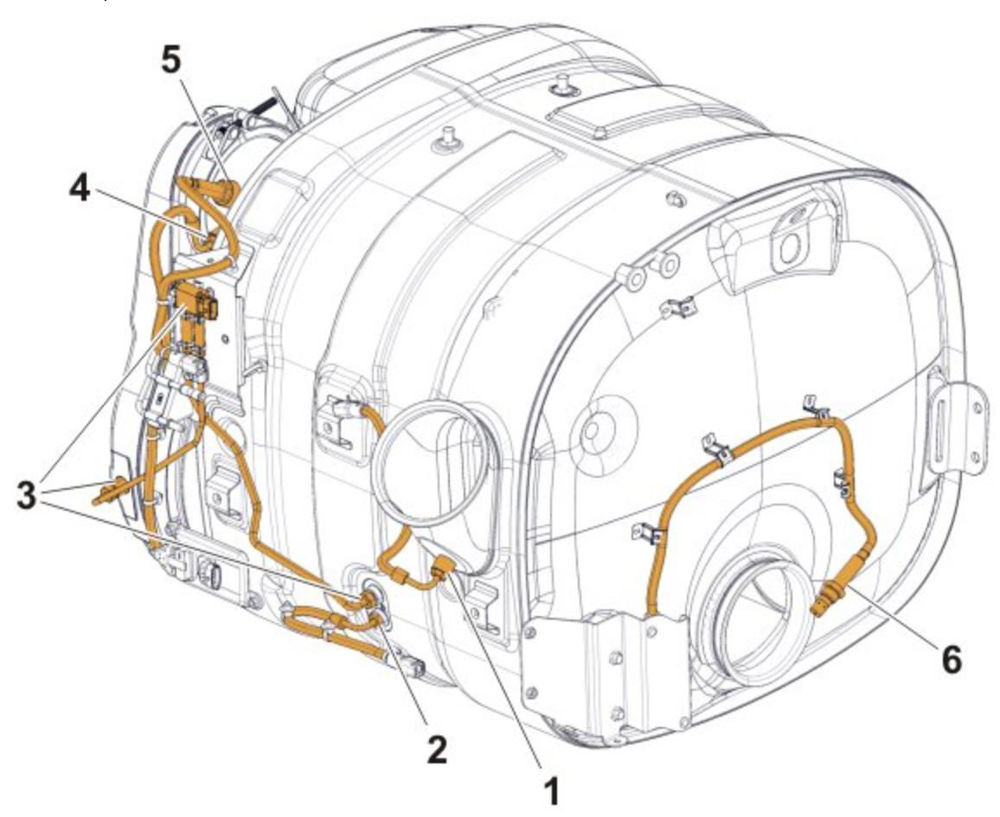

🔩 منبع اگزوز (Silencer)

1️⃣ منبع اگزوز (Silencer)

2️⃣ کاتالیست اکسیداسیون دیزل (DOC)

3️⃣ فیلتر ذرات معلق (DPF)

4️⃣ شیر تزریق مایع AdBlue®

5️⃣ محفظه اختلاط مایع AdBlue®

6️⃣ مبدل کاتالیزوری انتخابی (SCR)

7️⃣ کاتالیست حذف آمونیاک (ASC)

8️⃣ محفظه ورودی (Inlet Chamber)

– سنسورها: در تصویر نمایش داده نشدهاند (توضیح آنها در بخش سنسورها آورده شده است).

منبع اگزوز شامل مجموعه فیلترها و کاتالیستهایی است که وظیفه آنها پاکسازی گازهای خروجی موتور و کاهش آلایندههایی مانند اکسید نیتروژن (NOx) و ذرات معلق است.

روی بدنه بیرونی منبع اگزوز تعداد زیادی سنسور نصب شدهاند که عملکرد دقیق سیستم EATS را کنترل میکنند.

همچنین منبع اگزوز با طراحی آکوستیکی خود باعث کاهش صدای احتراق موتور تا سطح مجاز قانونی میشود.

سنسور ها

1️⃣ سنسور دما – در لوله ورودی صداخفهکن و قبل از DOC نصب شده است.

2️⃣ سنسور دما – بین DPF و DOC قرار دارد.

3️⃣ سنسور اختلاف فشار – برای اندازهگیری اختلاف فشار قبل و بعد از فیلتر DPF استفاده میشود.

4️⃣ سنسور دما – قبل از مبدل SCR نصب شده است.

5️⃣ سنسور NOx شماره ۱ – قبل از مبدل SCR قرار دارد.

6️⃣ سنسور NOx شماره ۲ – بعد از مبدل SCR نصب شده است.

برای رعایت استاندارد آلایندگی Euro 6، سیستم تصفیه اگزوز (EATS) به مجموعهای از این سنسورها نیاز دارد. این سنسورها اطلاعات دقیقی از دما، فشار و میزان اکسید نیتروژن (NOx) در گازهای خروجی را به ECM (واحد کنترل موتور) ارسال میکنند.

ECM بر اساس این دادهها، میزان تزریق دقیق مایع AdBlue® را تعیین کرده و فرآیند احیای فیلتر DPF و کنترل عملکرد مبدل SCR را بهصورت هوشمند تنظیم میکند.

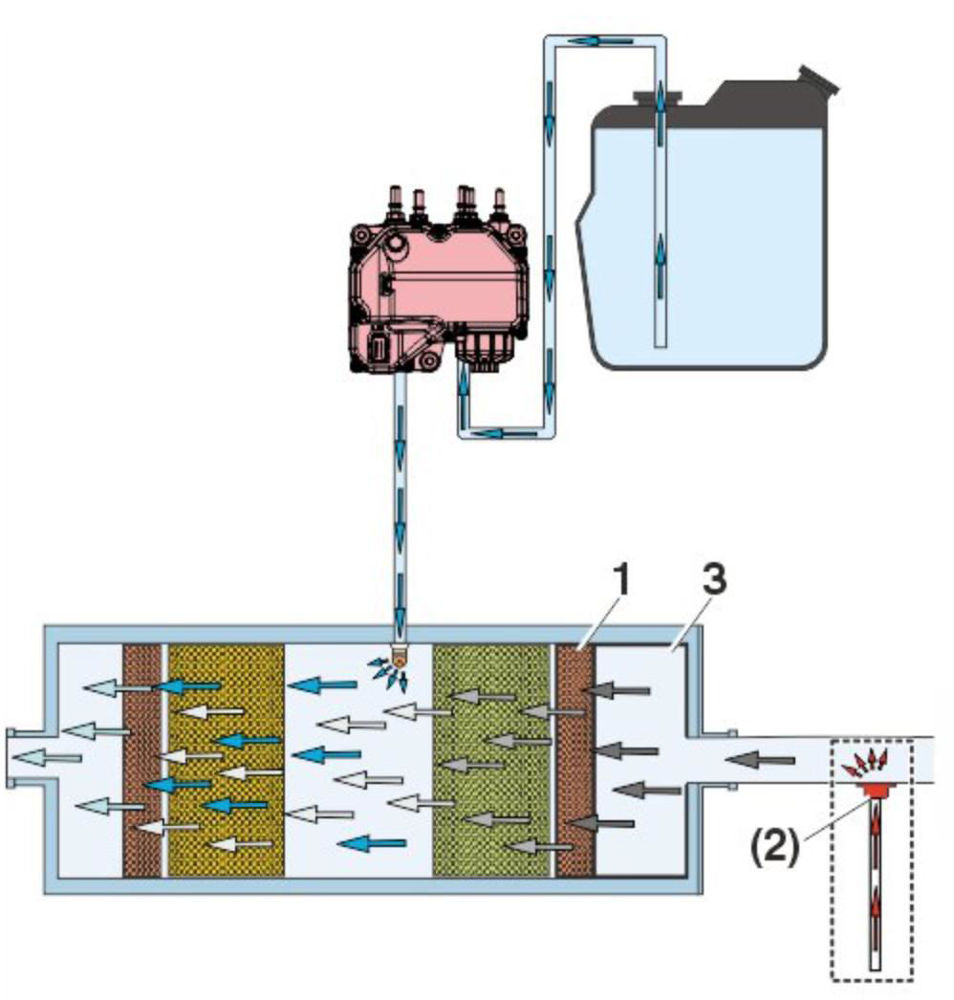

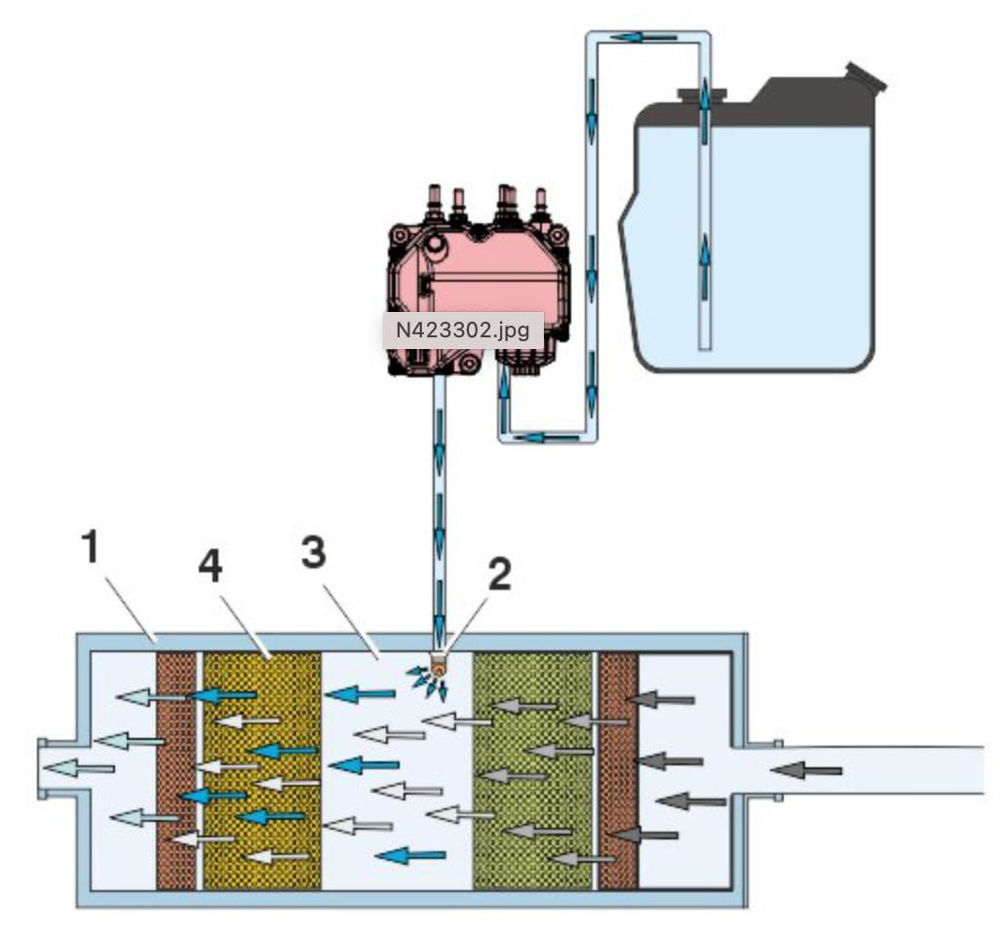

🔹 DOC (Diesel Oxidation Catalyst)

کاتالیزور اکسیداسیون دیزل (DOC) (شماره 1) با سوزاندن سوخت دیزل تزریقشده از طریق انژکتور سوخت (2) — که فقط در مدلهای مجهز به سیستم AHI (Aftertreatment Hydrocarbon Injector) وجود دارد — حرارت لازم برای احیای فعال فیلتر DPF را تولید میکند.

سوخت تزریقشده در محفظهی اختلاط (3) با گازهای خروجی ترکیب میشود.

همچنین DOC هیدروکربنها و مونوکسید کربن حاصل از احتراق موتور را اکسید میکند و بخشی از گاز NO را به NO₂ تبدیل میکند تا ترکیب گاز خروجی برای عملکرد بهینهی سیستم SCR آماده شود.

💡 نکته:

واحد DOC قابل سرویس یا تعمیر نیست. در صورت نیاز باید کل مجموعهی سایلنسر (Silencer Assembly) تعویض شود.

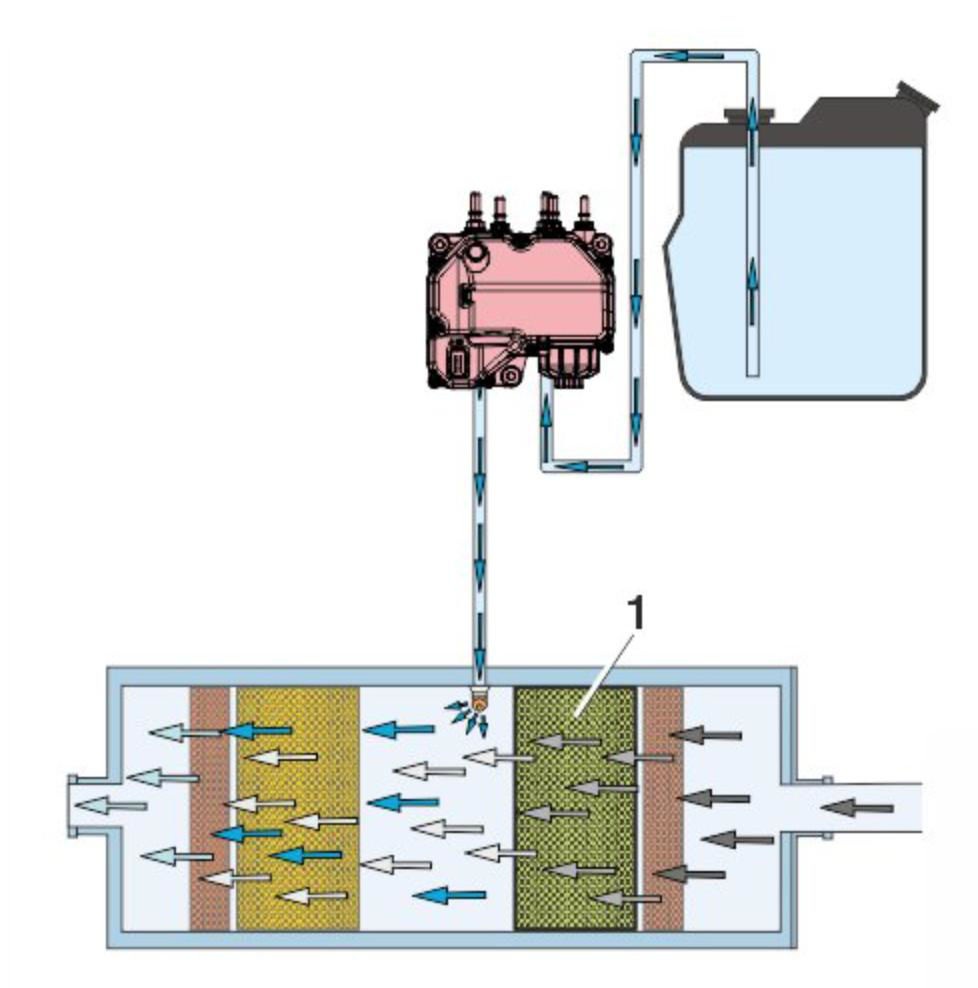

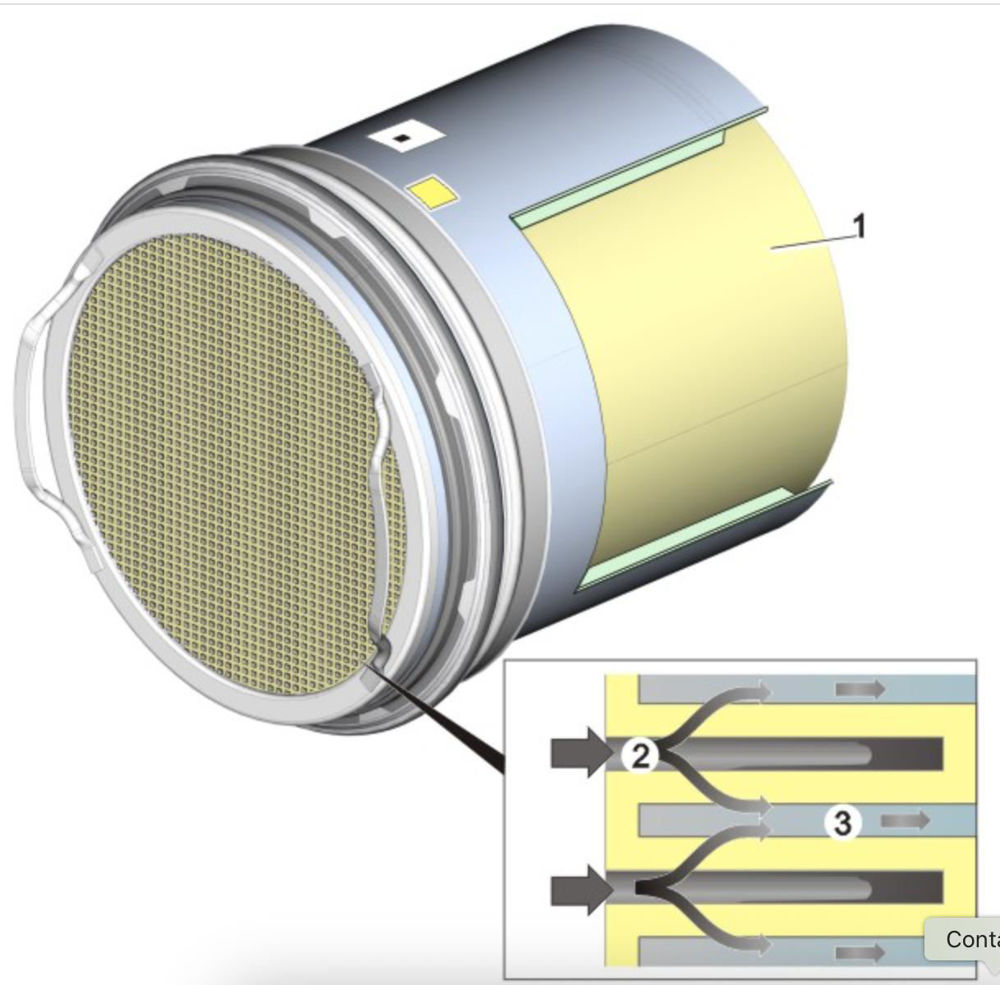

DPF

از آنجایی که فیلتر ذرات (DPF) (شماره 1) پیش از خروج گازها از اگزوز، ذرات آلاینده را جذب میکند، هیچ دود سیاهی از لوله اگزوز خارج نمیشود.

فیلتر DPF با فناوری Wall Flow معمولاً بین ۸۵٪ تا ۱۰۰٪ از ذرات معلق را حذف میکند.

فرآیند اکسیداسیون باعث سوزاندن و حذف دوده (کربن) جمعشده در داخل فیلتر میشود، اما مواد غیرآلی حاصل از سوخت و روغن موتور — مانند خاکستر (Ash) — قابل اکسید شدن نیستند.

برای حذف این رسوبات، لازم است DPF در فواصل زمانی مشخص سرویس و تمیز شود.

💡 نکته:

فواصل زمانی دقیق سرویس در مستندات خدماتی (Service Literature) مشخص شده است.

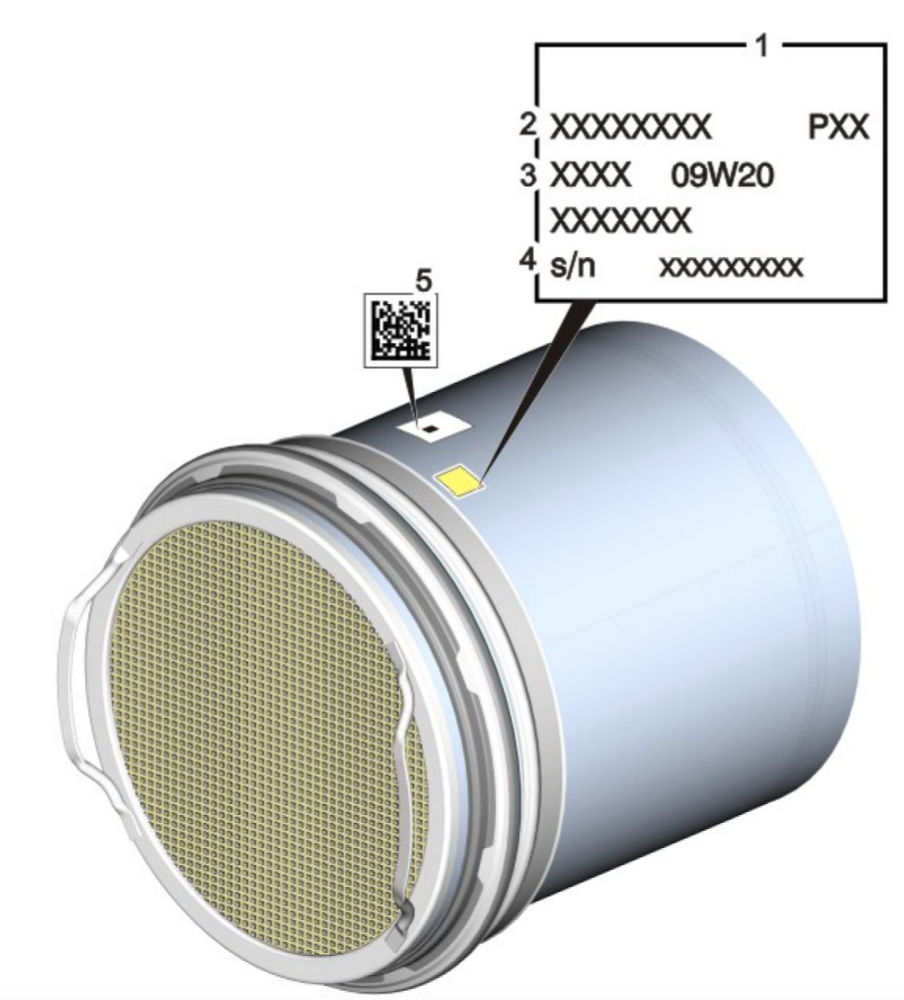

DPF, marking

فیلتر ذرات DPF دارای یک فیلتر (1) با کانالهای ریز است که در دو جهت مخالف باز و بسته میشوند.

وقتی گازهای خروجی موتور وارد DPF میشوند، ذرات دوده روی دیوارههای کانالهای ورودی (2) جمع میشوند. سپس گازهای تصفیهشده از میان دیوارهها عبور کرده و از طریق کانالهای خروجی (3) خارج میشوند.

در هنگام فرآیند احیاء (Regeneration)، دودههای جمعشده اکسید میشوند و به دیاکسیدکربن (CO₂) و بخار آب (H₂O) تبدیل میگردند.

اما مواد معدنی غیرآلی که از سوخت یا روغن موتور وارد سیستم میشوند، قابل اکسید شدن نیستند و بهتدریج بهصورت خاکستر (Ash) در فیلتر باقی میمانند.

پلاک شناسایی (1) روی بدنه فیلتر DPF، شامل شماره قطعه (2)، تاریخ تولید (3) و شماره سریال (4) است.

همچنین یک کد QR (5) برای اسکن و دریافت این اطلاعات قرار دارد.

📘 توجه:

فقط کارگاههای مجاز ولوو اجازه دارند عملیات شستوشوی DPF را تا حداکثر پنج مرتبه انجام دهند و پس از هر بار شستوشو، فیلتر را روی همان کامیون اصلی نصب کنند.

در صورتی که DPF معیارهای کیفیت کارخانه را دارا باشد، میتوان آن را به عنوان قطعه بازسازیشده (Exchange Part) بازگرداند.

فیلترهای بازسازیشده توسط مرکز رسمی Volvo Remanufacturing بهطور کامل از خاکستر تمیز شده و از نظر کیفیت بررسی میشوند.

✅ DPFهایی که توسط مراکز غیرمجاز شستوشو شدهاند، قابل بازگشت یا استفاده مجدد نیستند، چون با استانداردهای کیفی ولوو مطابقت ندارند.

برای اطمینان از حفظ کارایی در سطح استاندارد یورو ۶ (Euro 6)، تعداد دفعات مجاز برای شستوشوی DPF محدود شده است.

تاریخچه شستوشوی فیلتر از طریق ابزار عیبیابی Volvo Tech Tool (کد عملیات 25456-3) ثبت و در سیستم مرکزی با نام Product History Viewer قابل رهگیری است.

هنگام تعویض یا شستوشوی DPF، باید شماره قطعه و شماره سریال فیلتر جدید در سیستم مرکزی با استفاده از ابزار عیبیابی (Volvo Tech Tool) ثبت و بهروزرسانی شود.

🔹 مراحل بررسی و ثبت:

1. اطمینان حاصل کنید که شماره قطعه و شماره سریال فیلتر DPF نصبشده با اطلاعات موجود در سیستم مرکزی مطابقت دارد.

2. اگر در سیستم مرکزی شمارهای ثبت نشده است، اطلاعات روی فیلتر فعلی را وارد کنید.

3. در مرحله نهایی، باید نوع فیلتر و سابقه شستوشوی آن ثبت شود.

در ابزار Tech Tool (کد عملیات 25456-3) چهار گزینه برای ثبت وجود دارد:

• 🔸 فیلتر جدید

• 🔸 فیلتر تمیزشده توسط کارخانه (Remanufactured)

• 🔸 فیلتر تمیزشده توسط شرکت ثالث

• 🔸 فیلتر تمیزشده در تعمیرگاه مجاز

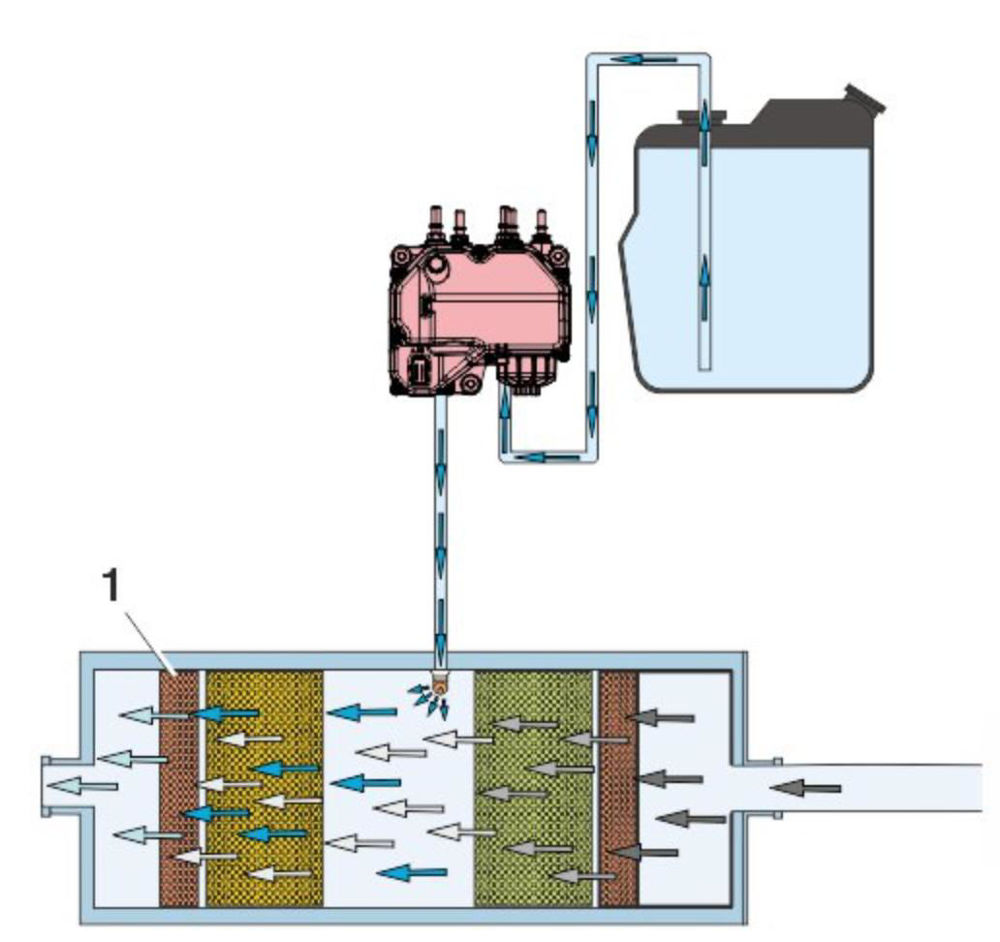

SCR converter

گازهای خروجی وارد مبدل SCR (۴) میشوند که در داخل سایلنسر (۱) یکپارچه شده است.

این مبدل از یک ساختار سرامیکی دارای کانالهای بسیار ریز تشکیل شده که سطح داخلی آن با مواد فعال کاتالیزوری پوشانده شده است.

محلول AdBlue® بهصورت پودر و ذرات ریز از طریق شیر تزریق (۲) وارد لوله اگزوز میشود و در محفظه اختلاط (۳) با گازهای داغ خروجی ترکیب میگردد.

حرارت گازهای خروجی باعث میشود که محلول AdBlue® به سرعت به آمونیاک (NH₃) و دیاکسیدکربن (CO₂) تجزیه شود.

در داخل مبدل SCR، واکنش شیمیایی بین آمونیاک و اکسیدهای نیتروژن (NOx) انجام میشود و در نتیجه، آلایندههای خطرناک به نیتروژن (N₂) و بخار آب (H₂O) تبدیل میگردند.

📘 نکته:

آمونیاک، ماده فعال و اصلی این فرآیند شیمیایی است و واکنش کاهش آلایندهها در بازه دمایی ۱۷۰ تا ۵۰۰ درجه سانتیگراد با بالاترین راندمان انجام میشود.

مبدل SCR قطعهای سرویسپذیر نیست و در صورت خرابی، باید کل مجموعه سایلنسر تعویض شود.

ASC

کاتالیست ASC (۱) مقدار آمونیاک واکنشنداده را از طریق فرآیند اکسیداسیون حذف میکند و مانع از انتشار بوی آمونیاک در گاز خروجی میشود.

سیستم AdBlue® (مایع احیاءکننده)

مایع AdBlue® قبل از ورود گازهای خروجی به مبدل SCR در داخل سایلنسر تزریق میشود.

این افزودنی، اکسیدهای نیتروژن (NOx) را به نیتروژن (N₂) و بخار آب (H₂O) تبدیل میکند — موادی که بهصورت طبیعی در جو وجود دارند.

سیستم تزریق AdBlue® از اجزایی تشکیل شده که وظیفه دارند این محلول را بهصورت دقیق وارد مسیر گاز اگزوز کرده و آلایندهها را کاهش دهند.

مایع AdBlue® ترکیبی است از اوره و آب دییونیزهشده.

اوره نوعی ترکیب نیتروژندار است که در اثر حرارت به آمونیاک (NH₃) و دیاکسیدکربن (CO₂) تجزیه میشود.

این مایع بیرنگ، غیرقابل اشتعال است و در دمای منفی ۱۱ درجه سانتیگراد (۱۲°F) یخ میزند.

با این حال، بسیار خورنده نسبت به فلزات مخصوصاً مس و آلومینیوم است و باید با تجهیزات و لولههای مقاوم تماس داشته باشد.

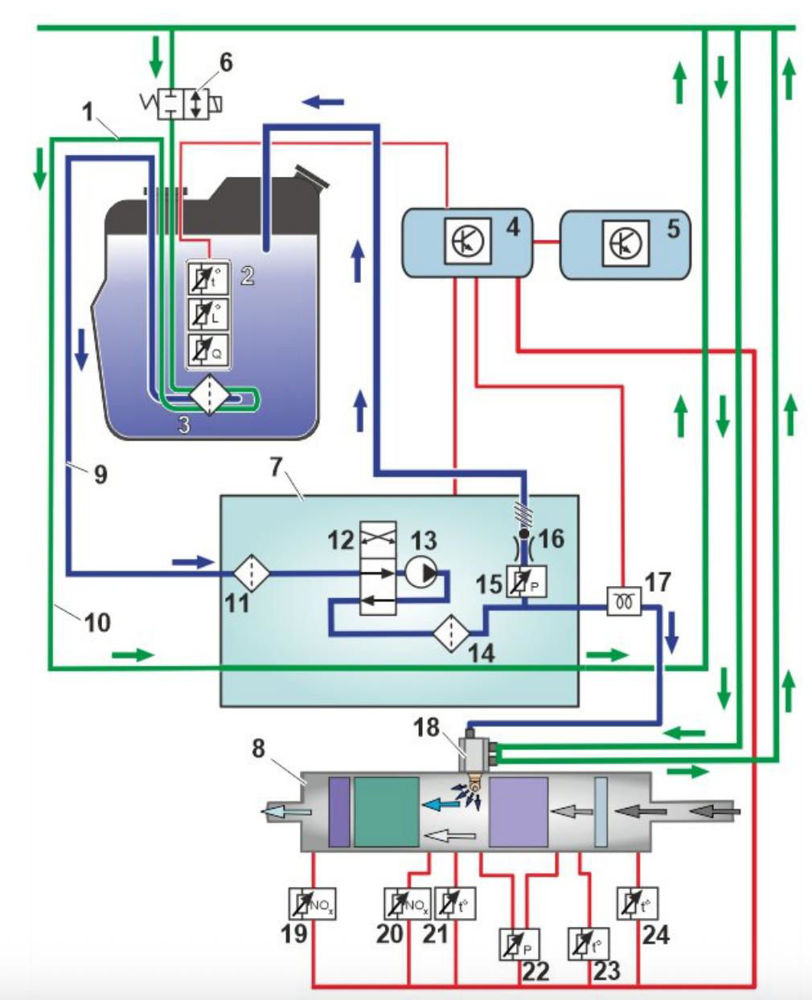

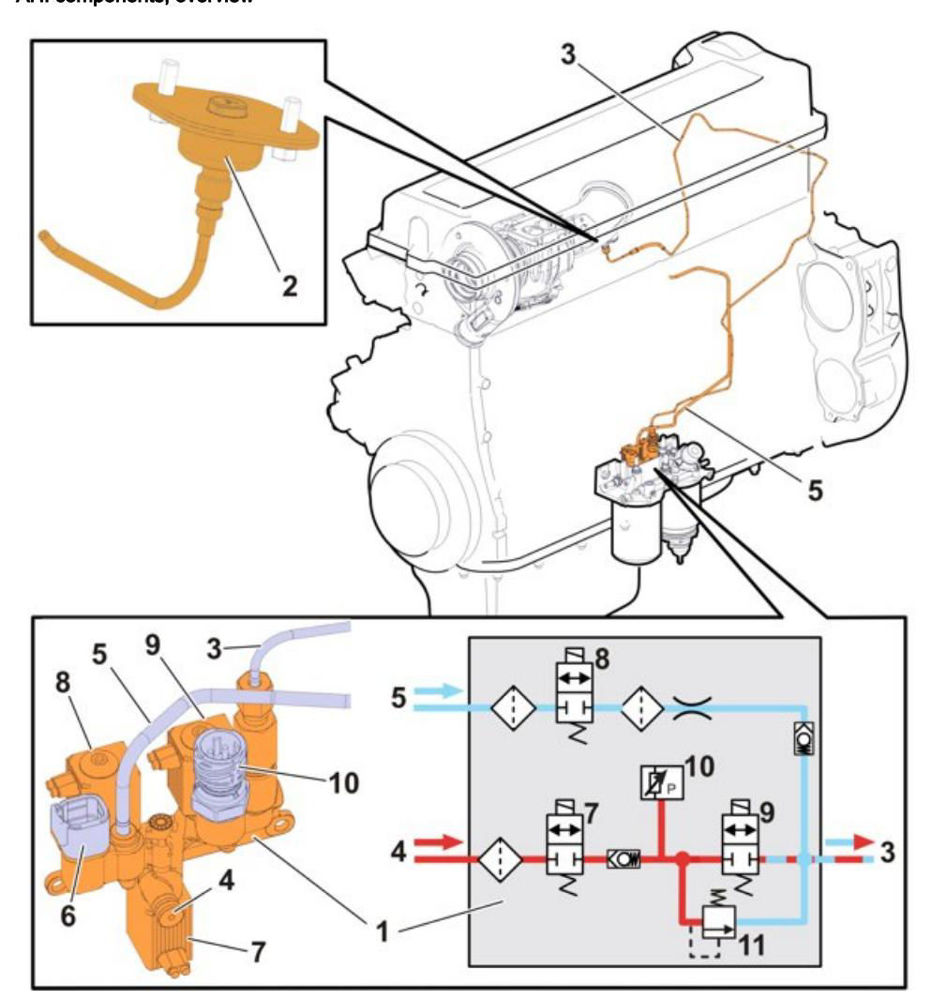

Reagent (AdBlue®) system, components

۱ مخزن AdBlue® (مایع احیاءکننده)

۲ سنسور ترکیبی دما، کیفیت و سطح در داخل مخزن AdBlue®

۳ فیلتر AdBlue®

۴ واحد کنترل سیستم پسسوز (ACM)

۵ واحد کنترل موتور (ECM)

۶ سوپاپ گرمایشی AdBlue®

۷ پمپ AdBlue®

۸ سایلنسر (شامل DPF، SCR و DOC)

۹ لوله انتقال AdBlue®

۱۰ لوله خنککننده (متصل به مدار خنککننده موتور)

۱۱ صافی ورودی

۱۲ سوپاپ کنترل AdBlue®

۱۳ پمپ AdBlue® اصلی

۱۴ فیلتر اصلی (در داخل پمپ)

۱۵ سنسور فشار AdBlue®

۱۶ دریچه محدودکننده فشار (Restriction orifice)

۱۷ گرمکن برقی شیلنگ AdBlue®

۱۸ سوپاپ تزریق AdBlue®

۱۹ سنسور NOx – نصبشده بعد از مبدل SCR

۲۰ سنسور NOx – نصبشده قبل از مبدل SCR

۲۱ سنسور دما – نصبشده بعد از فیلتر DPF

۲۲ سنسور فشار تفاضلی – برای اندازهگیری اختلاف فشار قبل و بعد از DPF

۲۳ سنسور دما – بین DPF و DOC نصبشده است

۲۴ سنسور دما – در لوله ورودی سایلنسر قبل از DOC نصبشده است

کل سیستم EATS توسط دو واحد اصلی کنترل میشود:

🔹 ECM (واحد کنترل موتور)

• مقدار دقیق مایع AdBlue® مورد نیاز را محاسبه میکند.

• دستور تزریق AdBlue® را به ACM ارسال میکند.

• فرآیند احیای فیلتر DPF (Regeneration) را کنترل میکند.

🔹 ACM (واحد کنترل سیستم پسسوز)

• وضعیت تمام سنسورها را پایش میکند.

• عملکرد پمپ و شیرهای AdBlue® را مدیریت میکند.

• طبق فرمان ECM، تزریق دقیق AdBlue® را انجام میدهد.

نحوه عملکرد سیستم تزریق AdBlue® در کامیونهای ولوو

وقتی سوئیچ در حالت «پیشروشن» (Pre-running) قرار دارد، ماژول کنترل سیستم پسپردازش (ACM) عملکرد اجزای زیر را کنترل میکند:

• شیر کنترل AdBlue® (شماره 12)

• پمپ AdBlue® (شماره 13)

• سنسور فشار AdBlue® (شماره 15)

• روزنه محدودکننده (شماره 16)

همچنین دمای محیط و دمای مایع AdBlue® در پمپ و مخزن را نیز پایش میکند.

عملکرد سیستم

ACM بررسی میکند که سطح AdBlue® در مخزن بالاتر از حداقل مجاز باشد. سپس وضعیت دمایی سیستم را میسنجد تا اطمینان یابد در محدوده دمای عملیاتی قرار دارد (پس از روشنشدن موتور).

اگر دما پایینتر از حد مجاز باشد، سیستم وارد حالت ذوب یخ (Defrosting) میشود. در این حالت پمپ AdBlue® فعال میشود تا فشار سیستم را تا حدود 900 کیلوپاسکال (130 psi) بالا ببرد.

سرعت پمپ برای کوتاهکردن زمان هواگیری افزایش مییابد. سپس سیستم با تغییر سرعت پمپ، فشار را تنظیم میکند. AdBlue® بین پمپ و مخزن بهصورت مداوم در گردش است تا نوسانات فشار کاهش یافته و دقت پاشش بالا برود.

واحد ECM مقدار AdBlue® موردنیاز برای کاهش گاز NOx را محاسبه کرده و مقدار لازم را به ACM ارسال میکند. سپس ACM شیر تزریق (دوزینگ) را کنترل کرده و مقدار دقیق AdBlue® را پیش از مبدل SCR به گازهای خروجی تزریق میکند.

شیر دوزینگ با فرکانس ثابت کار میکند و مقدار تزریق با تغییر مدت باز بودن شیر تنظیم میشود.

در دمای بالای اگزوز، AdBlue® به آمونیاک (NH₃) و دیاکسیدکربن (CO₂) تجزیه میشود و آمونیاک با NOx واکنش داده و آن را به نیتروژن بیضرر و بخار آب تبدیل میکند.

تخلیه AdBlue®

در شرایط خاص آبوهوایی، پس از خاموش شدن موتور، سیستم AdBlue® بهطور خودکار تخلیه میشود تا از آسیب ناشی از یخزدگی در دمای زیر -11°C جلوگیری کند. در این حالت، پمپ و شیر دوزینگ فعال میشوند تا AdBlue® از مدار خارج شود.

نکته: زمان تخلیه با توجه به نرمافزار ACM ممکن است با تأخیر انجام شود.

گرمکن سیستم

در دمای پایین، وقتی AdBlue® یخ زده باشد، هیتر برقی شیلنگ (شماره 17) اجزا و مایع را گرم میکند.

همچنین یک مدار از مایع خنککننده موتور برای گرم کردن مخزن و پمپ به کار میرود.

وقتی موتور روشن میشود و دمای پمپ، مخزن یا محیط کمتر از حد مجاز باشد، شیر گرمکننده (شماره 6) باز میشود و همزمان شیلنگ برقی نیز گرم میشود.

سیستم فقط زمانی گرمکن را فعال میکند که موتور روشن باشد تا از تخلیه باتری جلوگیری شود.

اگر موتور پیش از شروع گرم شدن خاموش شود، گرمایش متوقف شده و سیستم خاموش میگردد.

برای جلوگیری از گرفتگی شیر گرمکن، هر بار که موتور روشن میشود، گرمکن فعال خواهد شد.

خنکسازی

اگر دمای AdBlue® در مخزن بیش از حد بالا رود، سیستم وارد حالت تخلیه میشود تا از آسیب به پمپ جلوگیری شود.

شیر گرمکن (شماره 6) جریان مایع خنککننده را کنترل کرده و با کاهش دما، تزریق مجدداً آغاز میشود.

شیر دوزینگ (شماره 18) نیز توسط جریان مایع خنککننده خنک میشود.

خودروهای ADR (حمل مواد خطرناک)

در کامیونهای دارای مجوز ADR، یک کلید اصلی برق در داخل کابین وجود دارد که برق ACM را قطع میکند.

⚠️ در هنگام سرویس یا تعمیر، پیش از استفاده از کلید اصلی، حتماً سیستم AdBlue® را تخلیه کنید.

در غیر این صورت، باقیمانده AdBlue® ممکن است باعث آسیب به سنسورها و شیلنگها شود.

قبل از جدا کردن شیلنگها، سوئیچ را خاموش کنید و حداقل ۲ دقیقه صبر کنید تا سیستم بهصورت خودکار تخلیه شود.

Smart Revert (بازگشت هوشمند)

در کامیونهای تولیدی از سال ۲۰۲۲ به بعد با استاندارد STEP-E، پمپ جدید AdBlue® دارای قابلیت Smart Revert است.

در این حالت، پس از خاموش شدن سوئیچ، فرآیند تخلیه تا ۲ ساعت به تعویق میافتد تا در صورت نیاز سیستم فعال بماند.

شرایط فعالماندن Smart Revert

• دمای محیط بالاتر از °C 1- باشد.

• ولتاژ باتری بیشتر از 24.4 V باشد.

اگر این شرایط برقرار نباشد، سیستم وارد مرحلهی After-run (تخلیه پس از توقف) میشود تا AdBlue® را از مدار خارج کند و از یخزدگی جلوگیری شود.

نکته عملیاتی (Routine Check)

قبل از انجام هرگونه تعمیر در سیستم EATS، در نرمافزار Volvo Tech Tool، تست تخلیه سیستم SCR را اجرا کنید.

این تست بررسی میکند که آیا AdBlue® در سیستم باقی مانده است یا نه.

اگر AdBlue® وجود داشته باشد، سیستم بهصورت خودکار وارد مرحلهی After-run شده و تخلیه را انجام میدهد.

در غیر این صورت، پیغام «شرط اولیه برقرار نیست» نمایش داده میشود و نیازی به اقدام بیشتر نیست.

در صورت انجام سرویس بدون اجرای این تست، کد خطا (DTC) در سیستم ثبت میشود و اطلاعات غیرفرار در ACM از بین خواهد رفت.

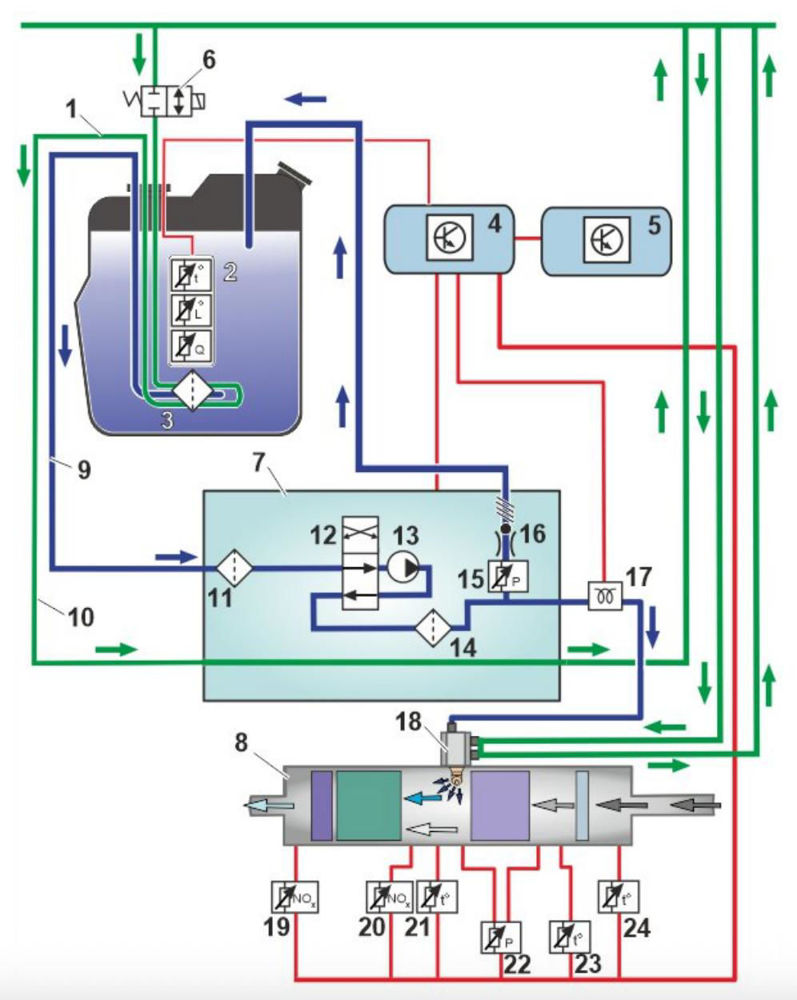

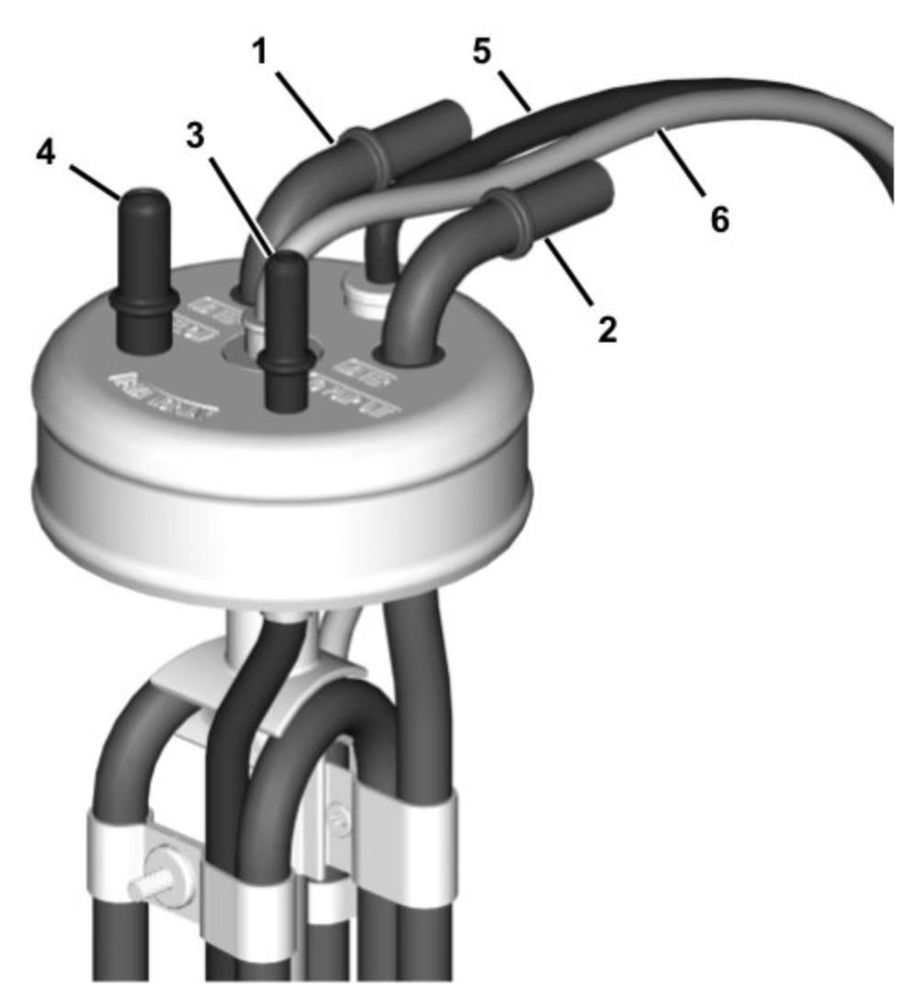

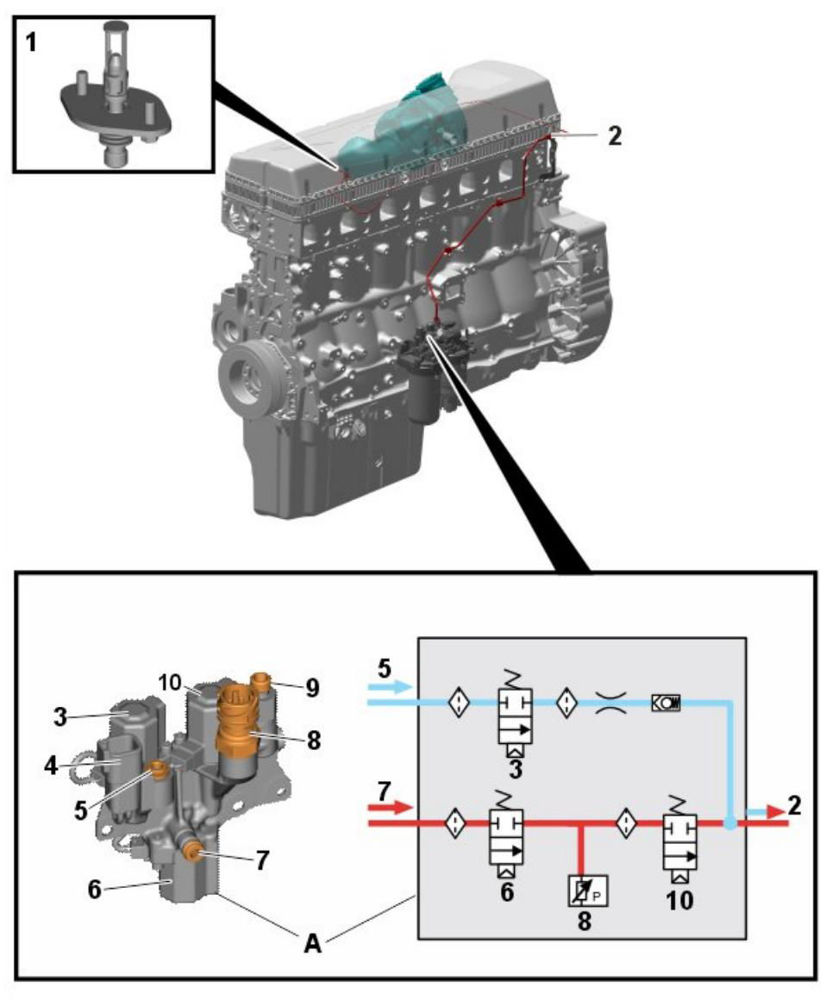

Reagent (AdBlue®) pump unit

ورودی AdBlue®

1A️⃣ صافی ورودی AdBlue®

2️⃣ ورودی مایع خنککننده از مخزن AdBlue®

3️⃣ بازگشت AdBlue® به مخزن

4️⃣ خروجی مایع خنککننده به سمت موتور

5️⃣ خروجی AdBlue® به سمت شیر تزریق (دوزینگ)

6️⃣ محفظه فیلتر اصلی پمپ

6A️⃣ فیلتر پمپ AdBlue®

7️⃣ سوکت اتصال الکتریکی پمپ به ACM

پمپ AdBlue® وظیفه دارد جریان AdBlue® را برای تزریق به درون گازهای خروجی موتور حفظ کند. ارتباط بین پمپ و ماژول کنترل پسپردازش (ACM) از طریق همین سوکت الکتریکی برقرار میشود که هم توان الکتریکی و هم دادههای کنترلی را منتقل میکند.

مایع AdBlue® از طریق ورودی پمپ (1) و پس از عبور از صافی ورودی (1A) مکش میشود و سپس در پمپ تحت فشار قرار میگیرد.

در ادامه، AdBlue® از فیلتر اصلی پمپ (6) عبور میکند تا هرگونه آلودگی یا ذراتی که ممکن است از فیلتر مخزن عبور کرده باشند، حذف شود.

فیلتر اصلی پمپ باید طبق دوره سرویس توصیهشده تعویض شود تا عملکرد پمپ در وضعیت مطلوب باقی بماند.

جریان خروجی پمپ به دو مسیر تقسیم میشود:

• مسیر بازگشت (3): مقداری از مایع به مخزن بازگردانده میشود.

• مسیر خروجی (5): بخش دیگر به سمت شیر تزریق (دوزینگ) ارسال میشود.

در شرایط آبوهوایی سرد، مایع خنککننده از مخزن AdBlue® وارد پمپ میشود تا سیستم گرم شود. پس از گرم شدن، مایع از طریق خروجی مایع خنککننده (4) به سمت موتور بازمیگردد.

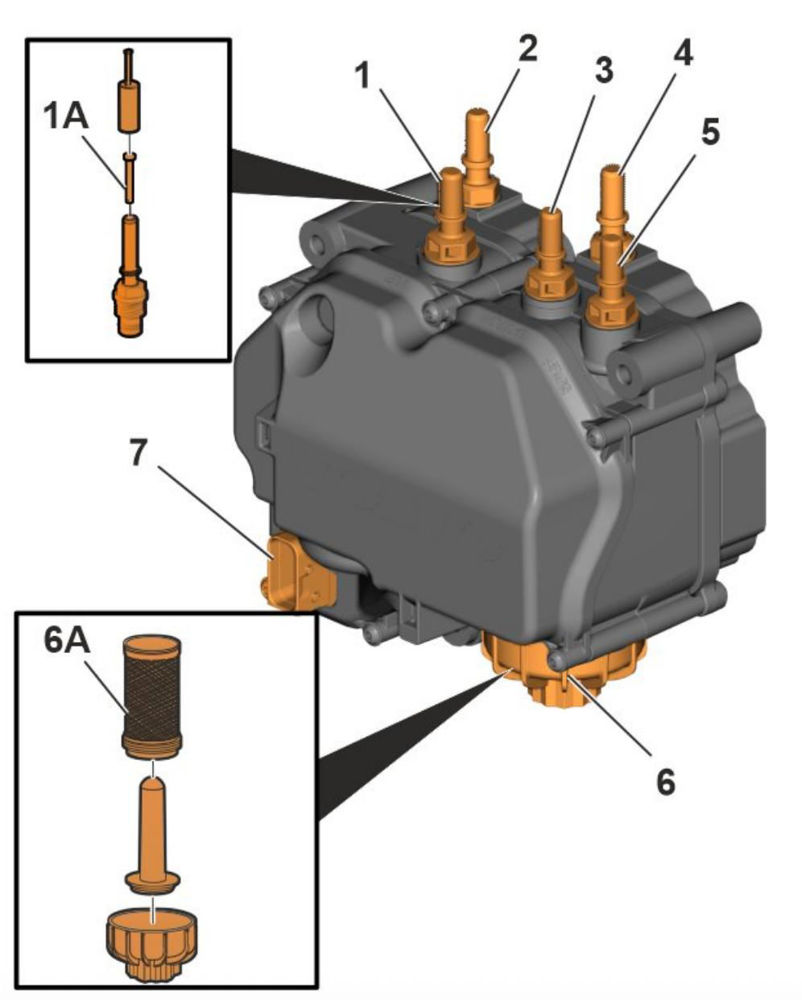

Reagent (AdBlue®) dosage valve

1️⃣ ورودی AdBlue®

2️⃣ ورودی و خروجی مایع خنککننده

3️⃣ سوکت اتصال الکتریکی

شیر دوزینگ (تزریق AdBlue®) مایع AdBlue® را بهصورت تحت فشار از طریق ورودی (1) از پمپ دریافت میکند.

این شیر توسط ماژول کنترل پسپردازش (ACM) از طریق سوکت (3) کنترل میشود.

زمانی که واحد کنترل موتور (ECM) فرمان تزریق AdBlue® را صادر میکند، ACM یک شیر داخلی را باز کرده و مقدار مشخصی از AdBlue® از طریق نازل تزریق، پیش از مبدل SCR به درون جریان گاز خروجی موتور پاشیده میشود.

بهدلیل نزدیکی شیر و مدار تزریق به قطعات داغ سیستم اگزوز، خنککاری مداوم شیر دوزینگ ضروری است.

مایع خنککننده موتور از طریق پورتهای ورودی و خروجی (2) در شیر و مدار AdBlue® جریان پیدا میکند تا دما را در محدوده ایمن نگه دارد.

Tank, fittings and hoses for reagent (AdBlue®)

1️⃣ صافی (Strainer)

2️⃣ سنسور AdBlue®

مایع AdBlue® در یک مخزن جداگانه نگهداری میشود که در کنار خودرو یا پشت کابین قرار دارد. این مخزن از پلاستیک مقاوم ساخته شده و در اندازهها و طراحیهای مختلف موجود است. برای جبران تغییرات فشار، دارای هواکش (Vent) بوده و در پایین آن پیچ تخلیه جهت خالی کردن AdBlue® نصب شده است.

واحد ترکیبی داخل مخزن شامل لوله مکش، لوله برگشت و سنسور AdBlue® است.

لوله مکش که وظیفه کشیدن مایع AdBlue® را دارد، دارای صافی (1) است تا از ورود ذرات به سیستم جلوگیری کند.

در خودروهایی که در محیطهای آلوده یا غبارآلود فعالیت میکنند، باید این صافی بهصورت منظم بازدید و تمیز شود.

سنسور AdBlue® شامل سه بخش است:

🔹 سنسور سطح برای اندازهگیری مقدار مایع در مخزن

🔹 سنسور دما برای کنترل دمای AdBlue®

🔹 سنسور کیفیت (2) از نوع اولتراسونیک است و برای اندازهگیری کیفیت محلول AdBlue® بهکار میرود.

سنسور کیفیت AdBlue® (1) با ارسال امواج اولتراسونیک (A) و اندازهگیری زمان رفت و برگشت آن تا بازتابدهنده (2) که در فاصلهای ثابت از سنسور قرار دارد، کار میکند. مقدار حاصل از این اندازهگیری، غلظت محلول AdBlue® (5) را در داخل مخزن (6) مشخص میکند.

واحد کنترل سیستم اگزوز (ACM) دادههای سنسور AdBlue® را بررسی میکند و در صورتی که غلظت محلول خارج از محدوده استاندارد باشد، پیامی به واحد کنترل موتور (ECM) ارسال میکند. در این حالت ECM وارد حالت کاهش توان (Engine Derate Mode) میشود و برای محافظت از سیستم، گشتاور و دور موتور را کاهش میدهد.

سنسور سطح (3) نیز با استفاده از امواج اولتراسونیک، سطح مایع AdBlue® در مخزن را اندازهگیری میکند. این سنسور با ارسال موج و محاسبه زمان بازگشت از سطح مایع، مقدار دقیق سطح را تعیین میکند.

ترمیستور (4) دمای مایع AdBlue® را اندازهگیری میکند. از این داده برای محاسبه دقیق کیفیت محلول استفاده میشود، زیرا سرعت انتشار امواج اولتراسونیک در AdBlue® با تغییر دما تغییر میکند.

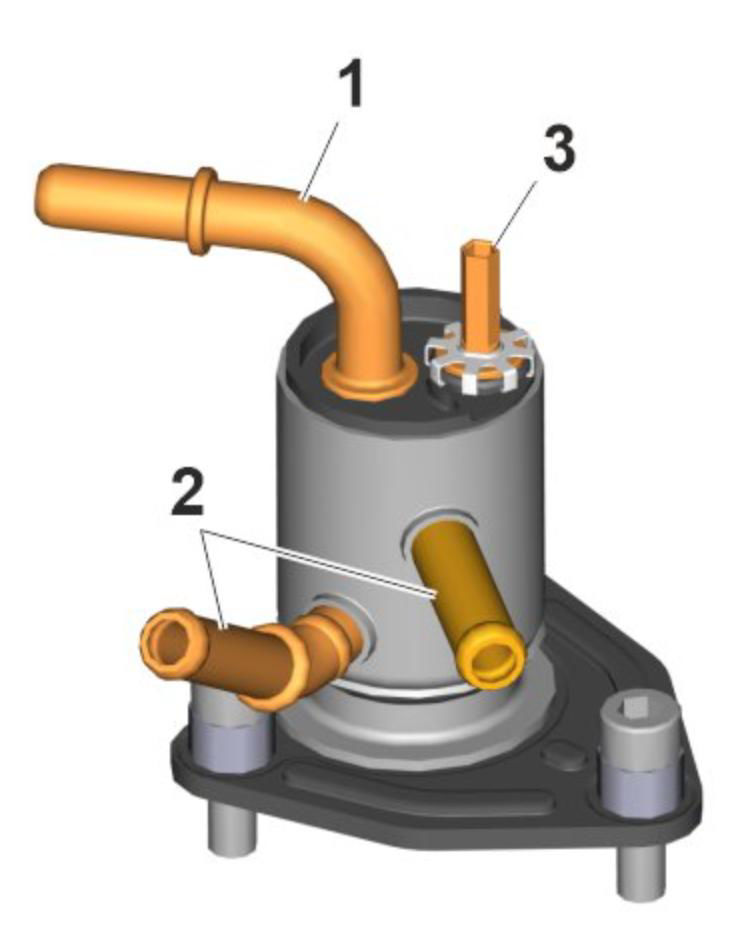

Reagent (AdBlue®) tank connections

۱ ورودی مایع خنککننده از سیستم خنککاری موتور

۲ خروجی مایع خنککننده به سمت پمپ AdBlue®

۳ خروجی محلول AdBlue® به سمت پمپ

۴ بازگشت محلول AdBlue® به مخزن

۵ هواکش (Vent)

۶ اتصال برقی مربوط به سنسور سطح، دما و کیفیت محلول AdBlue®

💡 نکته:

به هیچ عنوان درپوش متصل به خروجی شماره (۴) را باز نکنید، چون احتمال ورود آلودگی به مخزن وجود دارد.

مجموعه مخزن ترکیبی شامل سیمپیچ گرمایی مایع خنککننده است که به سیستم خنککاری موتور متصل میباشد تا محلول AdBlue® را گرم کند. همچنین شلنگهای بین مخزن، پمپ و شیر پاشش AdBlue® بهصورت الکتریکی گرم میشوند تا از یخزدگی جلوگیری شود.

🔥 بازسازی (Regeneration) سیستم پسپردازش گازهای خروجی

در شرایط کاری معمول، فرآوردههای جانبی احتراق موتور مانند دوده (soot) و کربن در فیلتر DPF و گوگرد (sulphur) در مبدل SCR جمع میشوند. با گذشت زمان، این مواد باعث افزایش فشار برگشتی و کاهش راندمان سیستم میشوند و در نتیجه، خطر آسیب به موتور و سیستم پسپردازش افزایش مییابد.

برای جلوگیری از این مشکل، باید دوده و گوگرد بهطور منظم از سیستم حذف شوند. این کار از طریق فرآیندی به نام بازسازی (Regeneration) انجام میشود که با افزایش دمای اگزوز، دوده و گوگرد را اکسید میکند. ECM با توجه به سطح تجمع و شرایط رانندگی، زمان مناسب بازسازی را تعیین میکند.

انواع بازسازی عبارتند از:

• ✅ بازسازی غیرفعال DPF (Passive Regeneration)

• 🔥 بازسازی فعال DPF (Active Soot Regeneration)

• 🧪 بازسازی فعال گوگرد در SCR

• 🅿️ بازسازی پارکشده (توسط راننده)

• 🛠️ بازسازی کارگاهی (با ابزار Tech Tool ولوو)

💡 نکته:

وجود گوگرد زیاد در سوخت مانع بازسازی مؤثر میشود؛ بنابراین، استفاده از سوخت با گوگرد پایین (استاندارد EN590 یا معادل آن) الزامی است.

💡 نکته:

خاکستر موجود در DPF با بازسازی از بین نمیرود و باید در سرویس دورهای بهصورت دستی تمیز شود.

⚙️ بازسازی غیرفعال (Passive Regeneration)

در این روش، کاتالیزور DOC دودههای موجود در DPF را به دیاکسید نیتروژن (NO₂) تبدیل میکند. NO₂ باعث اکسید شدن دوده در دمای پایینتر میشود. این فرآیند بهصورت خودکار و بدون تأثیر بر رانندگی انجام میشود.

🔥 بازسازی فعال (Active Regeneration)

اگر دمای اگزوز برای بازسازی غیرفعال کافی نباشد، سیستم وارد حالت فعال میشود. در این حالت، ECM با تغییر شرایط احتراق، دمای گازهای خروجی را تا سطح لازم افزایش میدهد.

بازسازی فعال به دو صورت انجام میشود:

• 🚚 اتوماتیک (Automatic Regeneration):

در حین رانندگی و بدون دخالت راننده انجام میشود. اگر دمای اگزوز پایین یا سرعت خودرو کم باشد، ممکن است متوقف شود.

• 🅿️ دستی (Manual Regeneration):

فقط در حالت توقف کامل خودرو قابل انجام است.

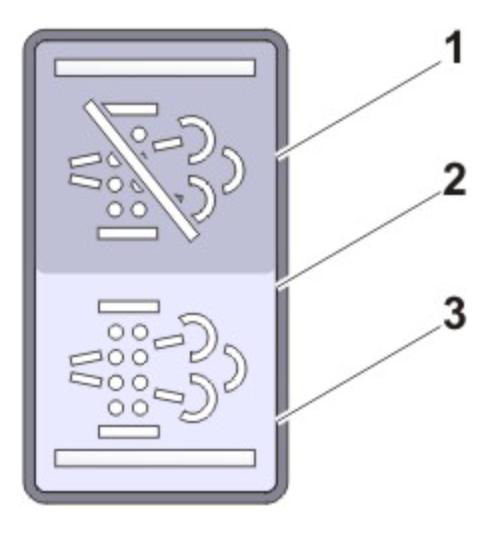

🧭 نسخههای مختلف کنترل بازسازی

🔹 نسخه قدیمی:

دارای سوئیچ مخصوص روی داشبورد و نرمافزار مربوطه است. وقتی سیستم نیاز به بازسازی دارد، چراغ هشدار چشمک میزند و پیام روی صفحه نشان داده میشود. راننده میتواند در صورت تمایل فرآیند بازسازی را آغاز یا به تعویق بیندازد.

🔹 نسخه جدید:

دارای سوئیچ پیشرفته روی داشبورد است که سه عملکرد دارد:

• 🚗 حالت بازسازی در حرکت (Moving Mode)

• ⛔ حالت غیرفعالسازی موقت (Inhibit Mode)

• 🅿️ حالت بازسازی در توقف (Standstill Mode)

این سیستم جدید کنترل کاملتری به راننده میدهد تا بسته به شرایط، بهترین زمان بازسازی انتخاب شود.

عملکردهای مختلف بازسازی با جابهجایی کلید در موقعیتهای زیر فعال یا غیرفعال میشوند:

• 🔹 (1) توقف حالت بازسازی در حال حرکت (Stop Moving Regeneration Mode)

• 🔹 (2) فعالسازی حالت بازسازی در حال حرکت (Allow Regeneration Mode)

• 🔹 (1) شروع حالت جلوگیری از بازسازی (Start Inhibit Regeneration Mode)

• 🔹 (3) خروج از حالت جلوگیری از بازسازی (Exit Inhibit Regeneration Mode)

• 🔹 (1) توقف بازسازی در حالت توقف (Stop Standstill Regeneration Mode)

• 🔹 (3) شروع و توقف بازسازی در حالت توقف (Start/Stop Standstill Regeneration Mode)

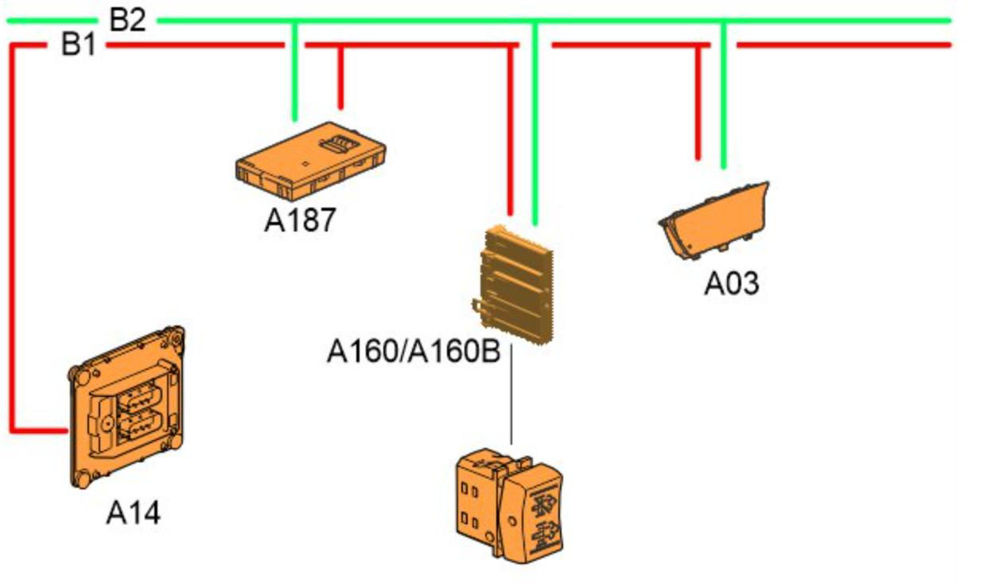

واحد کنترل موتور (ECM - A14) اطلاعات مربوط به محدودیت سرعت و وضعیت سیستم فیلتر ذرات (DPF) را از واحد کنترل اصلی خودرو (VMCU - A187) دریافت میکند. سیستم DPF نیز سیگنالها و دادههای موردنیاز را از سنسورهای مختلف دریافت میکند.

وقتی شرایط لازم برای انجام بازسازی (Regeneration) فراهم شود، چراغ HEST (دمای بالای اگزوز) شروع به چشمکزدن میکند. در این مرحله، با فشار دادن کلید مربوطه، ماژولهای CIOM (ماژول ورودی/خروجی کابین - A160) یا SCIM (ماژول امنیت و واسط کابین - A160B) وضعیت کلید را ثبت کرده و یک کد خطا (DTC) در سیستم تولید و بر روی صفحه نمایش ابزار (Instrument Cluster - A03) نشان داده میشود. هر گونه خطا در سیستم EATS (سیستم پسپردازش گازهای خروجی) نیز از همین طریق به راننده اطلاع داده میشود.

در خودروهایی که دکمه بازسازی روی صفحه ابزار نصب نشده است، بازسازی اجباری در حالت توقف تنها از طریق ابزار عیبیاب ولـوو (Volvo Tech Tool) در تعمیرگاه انجام میشود.

فرآیند بازسازی به طور کامل حدود ۴۵ دقیقه زمان میبرد تا تمامی ذرات کربن جمعشده سوزانده و اکسید شوند.

ECM با دریافت اطلاعات از ACM (ماژول کنترل پسپردازش) بر اساس مقدار دوده محاسبهشده و شرایط رانندگی، موارد زیر را کنترل میکند:

• زمان شروع بازسازی

• فعال کردن حالت گرمکن موتور برای رسیدن به حداقل دمای لازم جهت بازسازی فعال

• زمان پایان بازسازی

🔥 سیستم AHI

توجه: فقط در نسخههایی که به سیستم AHI (Aftertreatment Hydrocarbon Injector) مجهز هستند معتبر است.

نکته: این سیستم برای خودروهایی کاربرد دارد که قبل از ۱۹ نوامبر ۲۰۲۳ تولید شدهاند.

در سیستم AHI، سوخت مستقیماً به داخل سیستم اگزوز تزریق میشود تا دمای گازهای خروجی به حد لازم برای بازسازی فیلترهای DPF و SCR برسد.

این فرآیند باعث سوزاندن دودهها و حفظ عملکرد بهینه در کاهش NOx میشود. بازسازی فعال زمانی انجام میشود که دمای اگزوز در حالت عادی برای بازسازی غیرفعال (Passive) کافی نباشد.

کنترل کامل سیستم AHI بر عهده ECM است.

1️⃣ AHI dosing unit – واحد تزریق سوخت AHI

2️⃣ Injector – انژکتور

3️⃣ Air/fuel line to injector – مسیر هوا و سوخت به انژکتور

4️⃣ Fuel inlet from the fuel filter housing – ورودی سوخت از پایه فیلتر سوخت

5️⃣ Air inlet – ورودی هوا

6️⃣ Connector – سوکت الکتریکی

7️⃣ Fuel cut-off valve – شیر قطعکننده سوخت

8️⃣ Air purge valve – شیر تخلیه هوا

9️⃣ Fuel dosage valve – شیر تنظیم مقدار سوخت تزریقی

🔟 Pressure sensor – سنسور فشار

1️⃣1️⃣ Safety valve – شیر ایمنی

واحد تزریق AHI (شماره 1) روی پایه فیلتر سوخت نصب شده است. این واحد شامل اجزایی مانند سوکت الکتریکی (6)، شیر قطعکننده سوخت (7)، شیر تخلیه هوا (8) و شیر تنظیم مقدار سوخت (9) است. همچنین دارای سنسور فشار (10) میباشد که فشار هوا یا سوخت را اندازهگیری کرده و اطلاعات را به ECM (واحد کنترل موتور) ارسال میکند.

هوای فشرده از طریق ورودی هوا (5) از سیستم پنوماتیک خودرو وارد واحد AHI میشود. فشار هوا توسط شیر تخلیه هوا و محدودکننده کنترل میشود. تا زمانی که موتور روشن است، هوا بهصورت پیوسته تأمین میشود تا از گرفتگی انژکتور جلوگیری شود. فقط در زمان بازسازی (Regeneration) سوخت تزریق میشود، یعنی در این حالت شیر تخلیه هوا بسته است.

سوخت فیلترشده از مسیر داخلی پایه فیلتر سوخت وارد ورودی سوخت (4) در واحد AHI میشود.

سنسور فشار، فشار سوخت یا هوا را اندازهگیری میکند تا ECM از عملکرد صحیح سیستم اطمینان حاصل کند.

پیش از تزریق، ECM فشار سوخت را بررسی میکند تا در حد مناسب باشد. در این زمان، شیر قطعکننده سوخت باز است و همزمان شیرهای تخلیه هوا و دوزینگ (تنظیم سوخت) بسته هستند. سپس ECM فرمان باز شدن شیر دوزینگ را صادر کرده و مقدار مورد نیاز سوخت را برای افزایش دمای فیلتر DPF تزریق میکند.

پس از روشن شدن موتور، سنسور فشار مقدار فشار سیستم سوخت کمفشار را کنترل میکند. این بررسی هر ۴ ساعت یکبار تکرار میشود، به همین دلیل شیر قطعکننده سوخت باید قبل و هنگام استارت موتور فعال باشد.

ECM مقدار و زمان دقیق تزریق سوخت به لوله اگزوز را کنترل میکند، بر اساس اطلاعاتی که از سیستم EATS دریافت میکند.

سوخت از طریق مسیر هوا یا سوخت (3) از واحد AHI به انژکتور ارسال میشود. این فرآیند با باز و بسته شدن شیر دوزینگ کنترل میشود.

اگر هرگونه خطایی در سیستم رخ دهد، کل سیستم غیرفعال میشود و بازسازی انجام نمیگیرد.

شیر ایمنی (11) از ایجاد فشار بیش از حد بین شیر قطعکننده و شیر دوزینگ جلوگیری میکند، زیرا افزایش بیش از حد دما در اطراف واحد تزریق ممکن است موجب انبساط و فشار بالا شود.

در این واحد همچنین دو شیر یکطرفه وجود دارد که مانع ورود اشتباه هوا یا سوخت به سیستم نامربوط میشوند.

🔥 نسخه جدید سیستم AHI (برای خودروهای تولید بعد از ۱۹ نوامبر ۲۰۲۳)

در این نسخه نیز سوخت مستقیماً به درون سیستم اگزوز تزریق میشود تا دمای گازهای خروجی به حد لازم برای بازسازی فعال (Active Regeneration) برسد. این فرآیند باعث کاهش سطح دوده در فیلترها و حفظ عملکرد بهینه سیستم SCR در حذف گازهای NOx میشود.

تمام فرآیند بهصورت دقیق توسط ECM (واحد کنترل موتور) مدیریت میگردد.

AHI, components

A - واحد تزریق AHI (AHI Dosing Unit)

1️⃣ انژکتور (Injector)

2️⃣ مسیر هوا و سوخت به انژکتور (Air/Fuel Line to Injector)

3️⃣ شیر تخلیه هوا (Air Purge Valve)

4️⃣ سوکت الکتریکی (Connector)

5️⃣ ورودی هوا (Air Inlet)

6️⃣ شیر قطعکننده سوخت (Fuel Cut-Off Valve)

7️⃣ ورودی سوخت از پایه فیلتر سوخت (Fuel Inlet from Fuel Filter Housing)

8️⃣ سنسور فشار (Pressure Sensor)

9️⃣ درپوش خروجی سوخت (Fuel Outlet Cap)

🔟 شیر تنظیم مقدار سوخت تزریقی (Fuel Dosage Valve)

واحد تزریق AHI روی پایه فیلتر سوخت نصب میشود و شامل سنسور فشار است که اطلاعات مربوط به فشار هوا یا سوخت را به ECM (واحد کنترل موتور) ارسال میکند.

هوای فشرده از سیستم پنوماتیک از طریق ورودی هوا (5) وارد این واحد میشود. فشار هوا توسط شیر تخلیه هوا (3) و یک محدودکننده کنترل میشود. تا زمانی که موتور روشن است، هوا بهطور مداوم به انژکتور سوخت AHI فرستاده میشود تا از گرفتگی انژکتور جلوگیری شود. در هنگام بازسازی (Regeneration) تنها سوخت تأمین میشود و هوای اضافی وارد سیستم نمیگردد.

سوخت فیلترشده مستقیماً از مسیر داخلی پایه فیلتر سوخت از طریق ورودی سوخت (7) وارد واحد تزریق AHI میشود.

پیش از تزریق سوخت، ECM فشار سوخت درون واحد AHI را بررسی میکند. در این حالت، شیر قطعکننده سوخت (6) باز و فعال است، در حالی که شیر تخلیه هوا (3) و شیر تنظیم سوخت (10) بسته هستند. سپس ECM فرمان باز شدن شیر تنظیم سوخت (10) را صادر میکند تا مقدار دقیق سوخت موردنیاز برای افزایش دمای فیلتر DPF تزریق شود.

هنگام استارت موتور، سنسور فشار (8) فشار سیستم سوخت کمفشار را بررسی میکند. این بررسی هر ۴ ساعت تکرار میشود؛ بنابراین، شیر قطعکننده سوخت باید پیش از استارت و در حین روشن شدن موتور فعال باشد.

ECM زمان و مقدار دقیق تزریق سوخت به لوله اگزوز را کنترل میکند. این اطلاعات از سیستم EATS (سیستم پسپردازش اگزوز) دریافت میشود. مقدار سوخت ارسالی از واحد AHI به انژکتور از طریق مسیر هوا یا سوخت (2) انجام میشود و ECM با باز و بسته کردن شیر تنظیم سوخت (10) آن را کنترل میکند.

در صورت بروز هرگونه خطا در سیستم، عملکرد آن متوقف شده و فرآیند بازسازی (Regeneration) انجام نمیشود.

در داخل این واحد، شیر یکطرفهای (Non-Return Valve) وجود دارد که مانع ورود اشتباه هوا یا سوخت به مسیر نامناسب میشود.

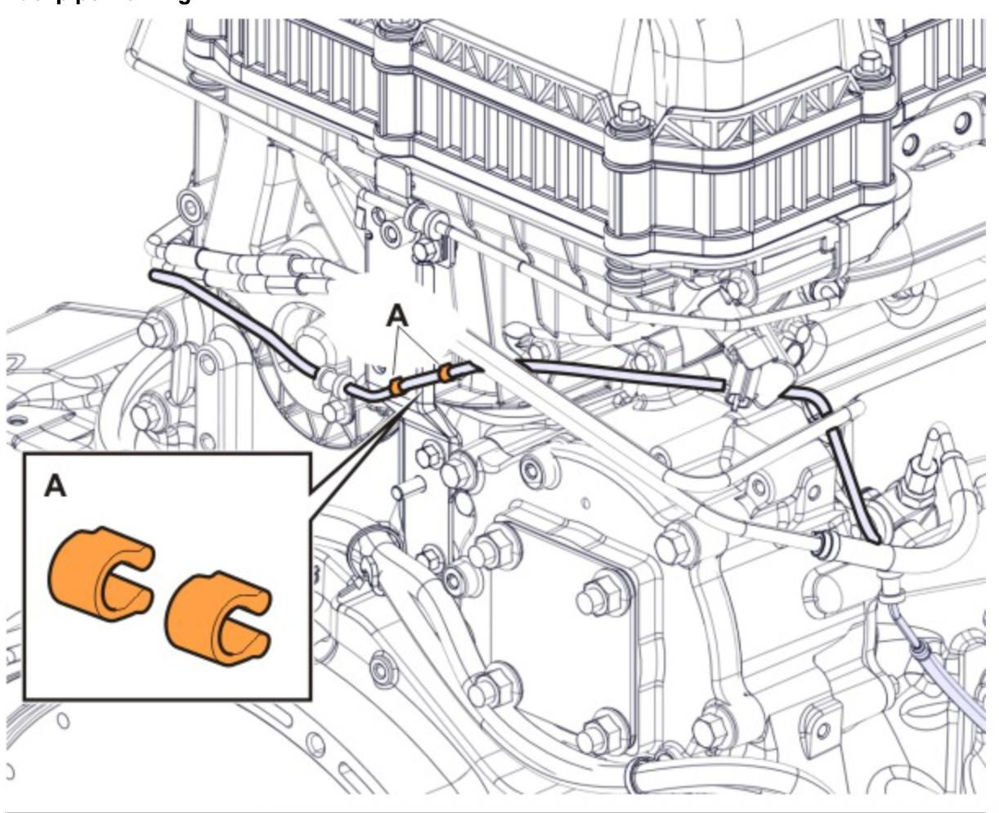

AHI pipe, marking

A - حلقه علامتگذاری (Marking Ring)

در ابتدا دو حلقه علامتگذاری روی لوله سوخت وجود دارد.

هر بار که لوله از روی انژکتور باز میشود، یک حلقه را جدا کنید.

اگر هنگام باز کردن لوله هیچ حلقهای باقی نمانده باشد، باید لوله سوخت را تعویض کنید.

Filling the reagent (AdBlue®)

⚠️ هشدار — خطر آسیب به قطعات سیستم

استفاده از محلول بیکیفیت یا غیراستاندارد AdBlue® میتواند باعث خرابی سیستم پسسوز اگزوز (EATS) شود.

🔹 فقط از محلول AdBlue® تأییدشده توسط سازنده استفاده کنید.

لوله ورودی باک AdBlue® و نازل پرکننده به گونهای طراحی شدهاند که فقط با تجهیزات پرکنندهی مخصوص و سازگار عمل میکنند، تا از ریختن مایعات دیگر بهصورت اشتباه جلوگیری شود.

باک AdBlue® دارای درپوش آبی رنگ و برچسب مخصوص هشدار است.

در لوله پرکننده یک حلقه مغناطیسی (1) وجود دارد که فقط در صورت تشخیص توسط نازل مخصوص باز میشود. همچنین، یک فیلتر (2) در داخل لوله تعبیه شده تا از ورود آلودگی به داخل باک جلوگیری کند.

📘 توجه:

• باک AdBlue® را بیش از حد پر نکنید.

• هرگز AdBlue® را در باک سوخت نریزید، زیرا باعث آلودگی سوخت و آسیب شدید به موتور و سیستم تزریق سوخت خواهد شد.

• هنگام پر کردن AdBlue® از ظرف باز، دقت کنید چون این مایع باعث خوردگی بسیاری از فلزات میشود.

🧤 نکات هنگام کار با AdBlue®:

هنگام جابجایی یا کار روی سیستم، تمام اتصالات را درپوشگذاری و عایقبندی کنید.

AdBlue® باعث اکسید شدن سریع فلزات میشود و این فرایند غیرقابل برگشت است.

شستشو با آب یا هوای فشرده هیچ کمکی نخواهد کرد.

در صورتی که AdBlue® به سوکت یا اتصال برقی نفوذ کند، آن را بلافاصله تعویض کنید، زیرا این مایع میتواند به سرعت حدود ۰.۶ متر در ساعت در طول سیمهای مسی نفوذ کرده و آنها را از بین ببرد.

🧴 نکات ایمنی هنگام کار با محلول AdBlue® (مایع اوره)

برای جلوگیری از آسیب به قطعات، ابزارها و لباسهای آلوده به AdBlue® را کاملاً تمیز کنید. باقیماندن مایع یا کریستال روی آنها میتواند باعث انتقال آلودگی و خرابی قطعات شود.

🚨 در صورت ریختن یا تماس AdBlue® با بدن:

• تماس با پوست: ناحیه آلوده را با مقدار زیادی آب بشویید و لباس آلوده را فوراً درآورید.

• تماس با چشم: چند دقیقه با آب تمیز شستشو دهید و در صورت نیاز به پزشک مراجعه کنید.

• استنشاق بخار: به هوای تازه بروید و در صورت بروز علائم، به پزشک مراجعه نمایید.

⚗️ نکات فنی و ایمنی:

• AdBlue® را در معرض هیچ ماده شیمیایی دیگر قرار ندهید.

• این ماده قابل اشتعال نیست.

• در دمای بالا، AdBlue® به آمونیاک و دیاکسیدکربن تجزیه میشود.

• AdBlue® باعث خوردگی فلزاتی مانند مس و آلومینیوم میشود.

• در صورت نشت مایع غلیظ، ممکن است کریستالهای سفید رنگ تشکیل شود؛ ابتدا با دستمال تمیز کنید و سپس با آب بشویید.

📘 توجه:

مایع AdBlue® نباید وارد سیستم فاضلاب یا چاه آب شود.

⚠️ هشدار — خطر سوختگی شیمیایی:

محلول AdBlue® میتواند موجب آسیب پوستی، چشمی یا تخریب تجهیزات شود.

✅ برای ایمنی:

• از دستکش و وسایل محافظ مناسب استفاده کنید.

• اگر AdBlue® روی قطعات داغ ریخت، صورت خود را دور نگه دارید چون بخار آن سریع آزاد میشود.

• در صورت تماس با پوست یا چشم، فوراً با آب زیاد بشویید.

• در صورت استنشاق بخار، در هوای تازه تنفس کنید.

• پس از اتمام کار، ابزار و وسایل در تماس با AdBlue® را بشویید و دستکشهای استفادهشده را در محل مخصوص بازیافت بیندازید.

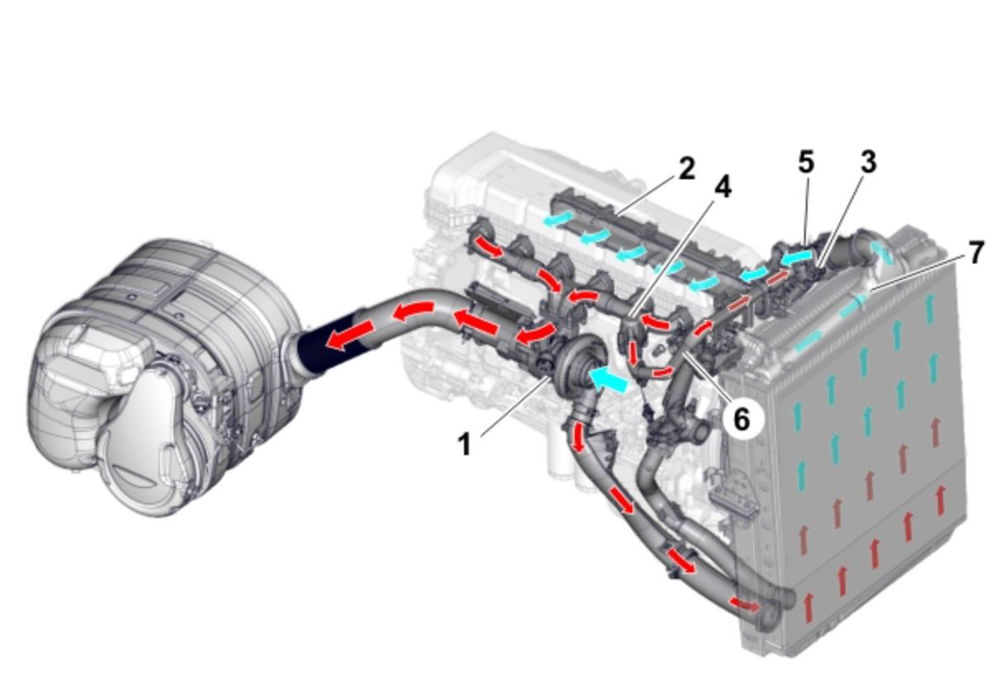

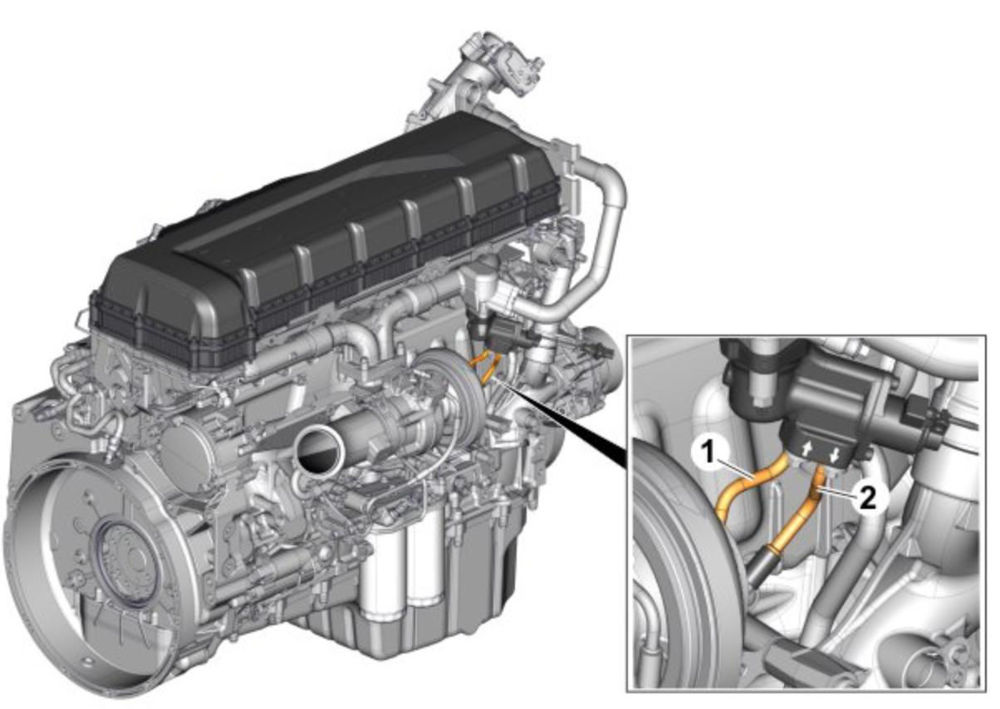

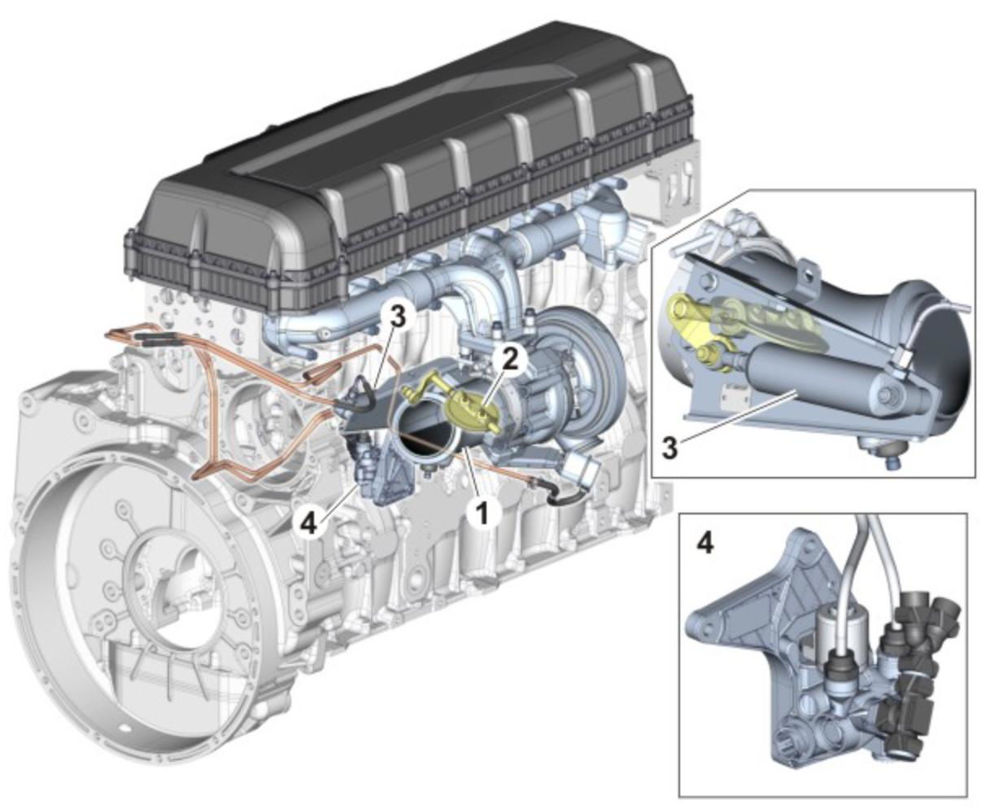

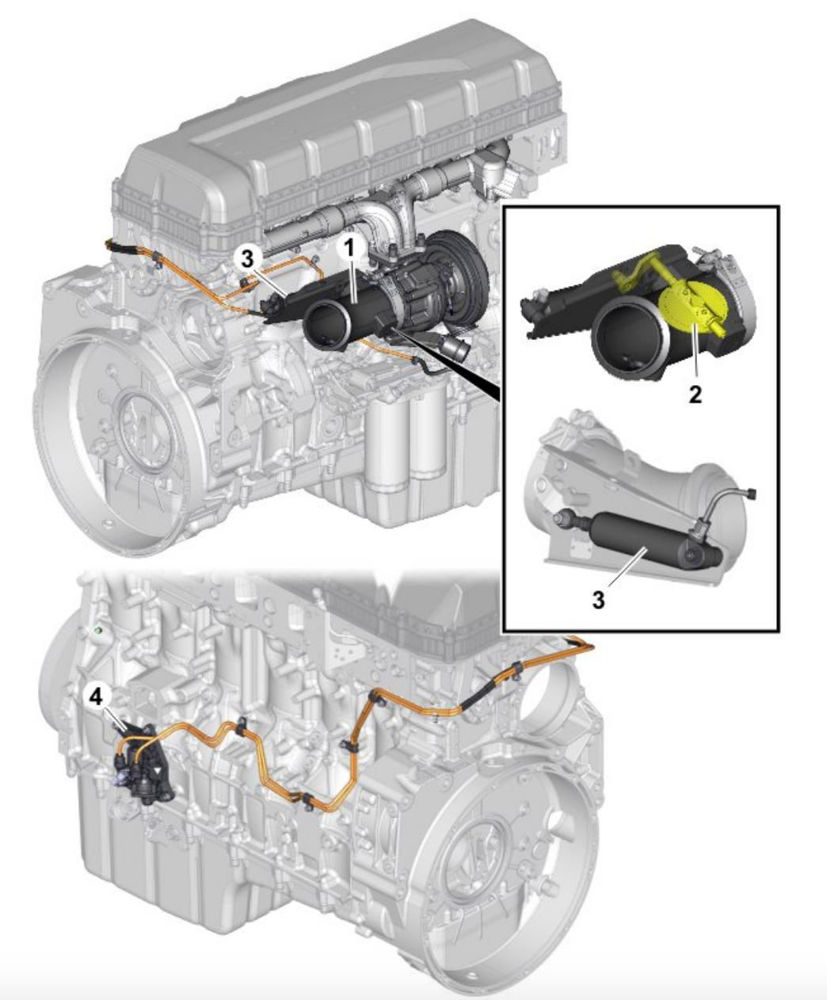

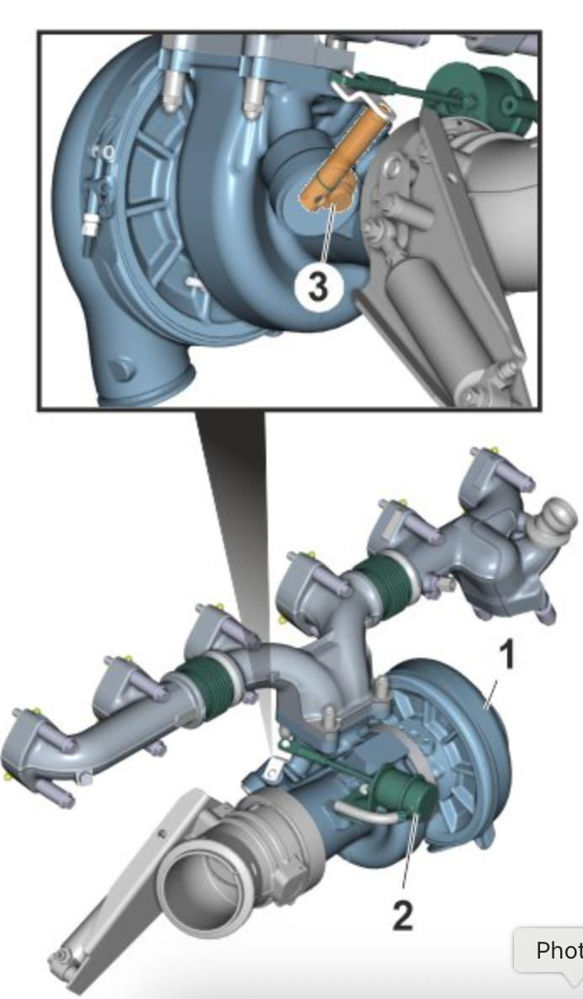

EGR system

سیستم EGR داغ و توربوشارژر – شرح عملکرد فنی

1️⃣ توربوشارژر

2️⃣ سنسور فشار و دمای هوای شارژ

3️⃣ دریچه گاز ورودی (Throttle Valve)

4️⃣ سوپاپ EGR

5️⃣ محفظه اختلاط (Mixing Chamber)

6️⃣ لوله EGR

7️⃣ خنککننده هوای شارژ (Intercooler)

سیستم EGR داغ (Hot EGR) برای کاهش سطح آلایندههای اکسید نیتروژن (NOx) طراحی شده است. تصفیه نهایی گازهای خروجی در سایلنسر انجام میشود. واحد کنترل موتور (ECM) میزان گاز خروجی بازگرداندهشده را تنظیم میکند. در بارهای پایین موتور و مخصوصاً در شرایط رانندگی سرد، EGR داغ باعث افزایش دمای گاز اگزوز میشود و این موضوع به افزایش کارایی سیستم پسسوزی (EATS) کمک میکند.

🔧 مسیر و کنترل جریان EGR

گاز خروجی از منیفولد اگزوز توسط سوپاپ EGR (4) گرفته میشود و از طریق محفظه اختلاط (5) وارد منیفولد ورودی میشود.

دریچه گاز (3) و سوپاپ EGR با هم ترکیب هوای خنکشده از اینترکولر (7) و گاز بازگشتی از سیستم EGR را تنظیم میکنند. دریچه گاز در شرایط بار سبک برای کنترل دقیق جریان هوا بعد از اینترکولر استفاده میشود.

سنسور فشار و دمای هوای شارژ (2) در منیفولد ورودی قرار دارد و اطلاعات فشار و دمای مخلوط هوا و گاز EGR را به ECM ارسال میکند تا عملکرد EGR بهصورت دقیق تنظیم شود.

⚙️ عملکرد سوپاپ EGR و توربوشارژر

سوپاپ EGR با استفاده از فشار روغن موتور کنترل میشود و از طریق سلونوئید داخلی که توسط ECM فرمان میگیرد، میزان بازگشت گاز اگزوز را تنظیم میکند.

گاز داغ EGR در محفظه اختلاط با هوای خنکشده از اینترکولر ترکیب میشود و سپس وارد منیفولد ورودی و در نهایت به سرسیلندر برای احتراق هدایت میگردد.

توربوشارژر با افزایش جرم هوای ورودی و فشار آن، قدرت و بازده موتور را افزایش میدهد. هوای خروجی از کمپرسور توربو خنک میشود تا حجم آن کاهش یافته و اکسیژن بیشتری وارد سیلندرها شود، که نتیجه آن احتراق بهتر، توان بالاتر و مصرف سوخت کمتر است.

توربین توربوشارژر به سوپاپ Wastegate مجهز است که تحت کنترل ECM قرار دارد و از افزایش بیش از حد دور توربو جلوگیری میکند.

⚠️ احتیاط – خطر آسیب به قطعات

هرگونه ضربه، خمش یا پیچش در لولههای EGR میتواند عملکرد و عمر مفید آنها را کاهش دهد.

🔹 هنگام کار نزدیک لولههای EGR بسیار دقت کنید.

🔹 از خم کردن یا کشیدن بخشهای موجدار (Bellows) برای جا زدن لولهها خودداری نمایید.

EGR valve

سوپاپ EGR میزان گاز خروجی بازگرداندهشده به سیستم ورودی را کنترل میکند. این سوپاپ بخشی از گازهای اگزوز را از منیفولد خروجی گرفته و به لوله ورودی هوا بازمیگرداند.

فشار روغن موتور، عملکرد سوپاپ EGR را کنترل میکند. روغن از طریق هوزینگ فیلتر روغن و از مسیر لوله (1) به سوپاپ ارسال شده و از طریق لوله (2) مجدداً به بلوک سیلندر و سپس به کارتل روغن بازمیگردد.

در داخل سوپاپ EGR، یک سلونوئید تحت کنترل ECM وظیفه تنظیم دقیق فشار روغن را بر عهده دارد تا مقدار بازگشت گاز بهدرستی کنترل شود.

سوپاپ EGR در قسمت جلوی منیفولد اگزوز نصب شده است.

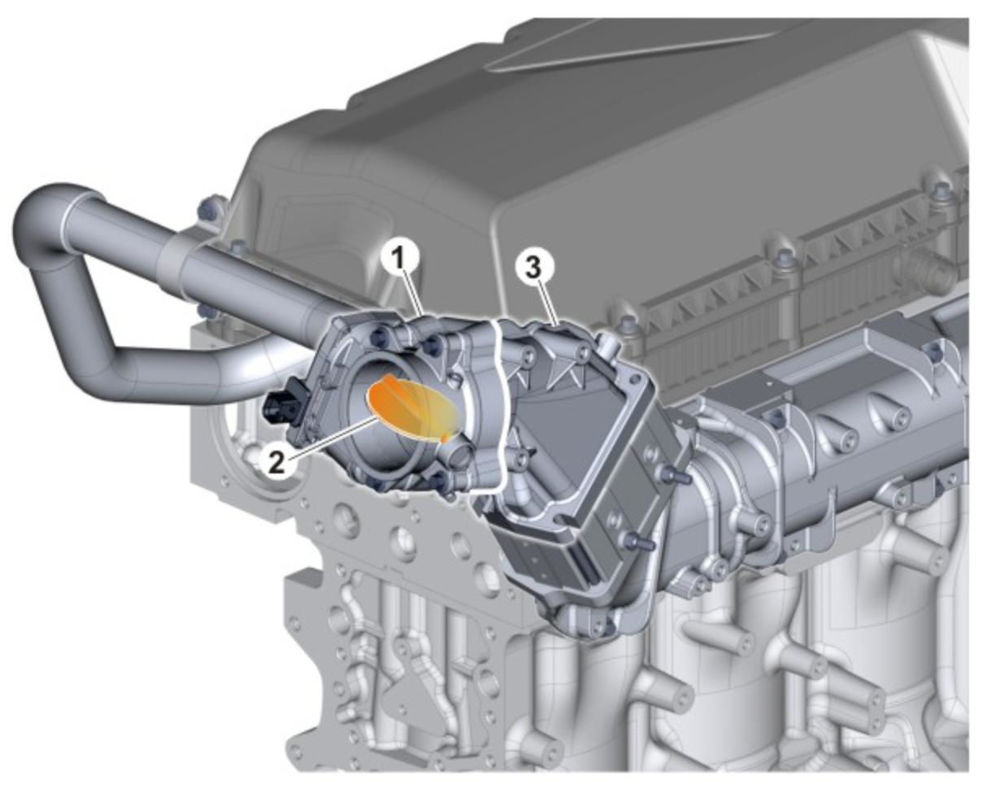

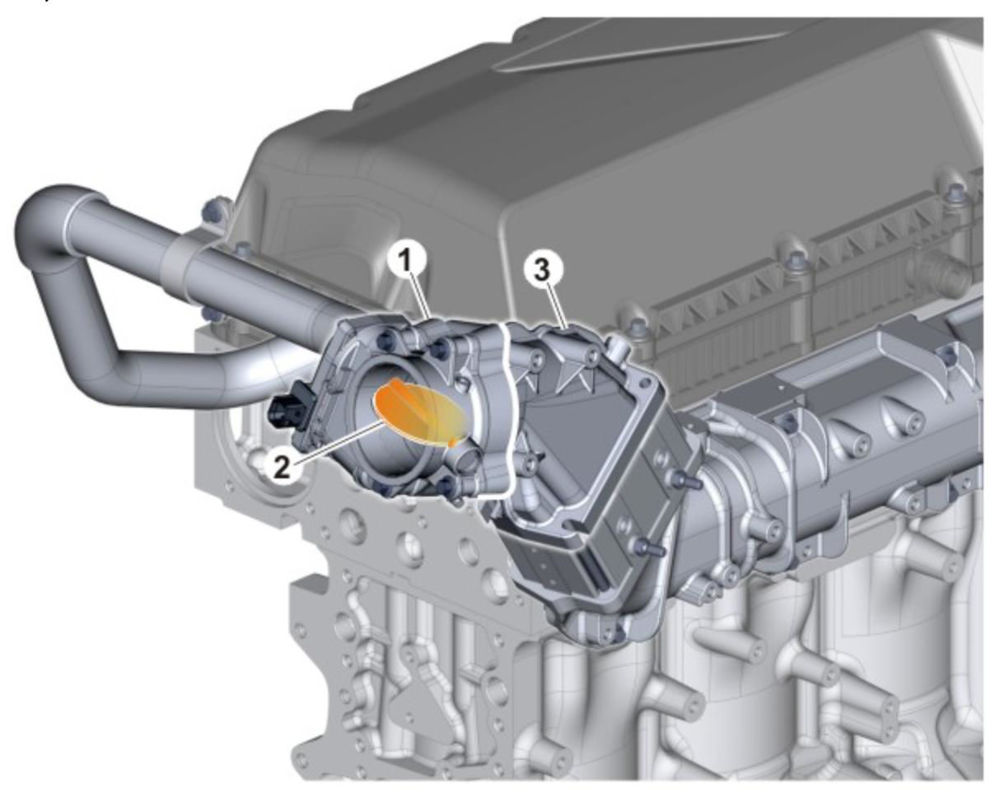

EGR mixing chamber

ر محفظه مخلوطکننده (3)، گاز اگزوز بازگرداندهشده (EGR) با هوای ورودی که توسط خنککننده هوای شارژ سرد شده، ترکیب میشود. سپس این مخلوط از طریق لوله ورودی وارد محفظه احتراق موتور میگردد.

EGR throttle

موتور به یک دریچه گاز (1)، محفظه مخلوطکننده (3) و لوله EGR مجهز است.

دو عملکرد اصلی دریچه گاز عبارتاند از:

● کنترل ترکیب هوای فشرده خنکشده و گاز اگزوز در سیستم EGR با استفاده از پردهی دریچه گاز (2) که روی محفظه مخلوطکننده نصب شده است.

● کمک به تنظیم دمای گازهای خروجی برای بازسازی (Regeneration) در سیستم پسپردازش اگزوز.

همچنین، این دریچه باعث میشود موتور هنگام خاموش شدن، نرمتر و بدون لرزش شدید از کار بایستد.

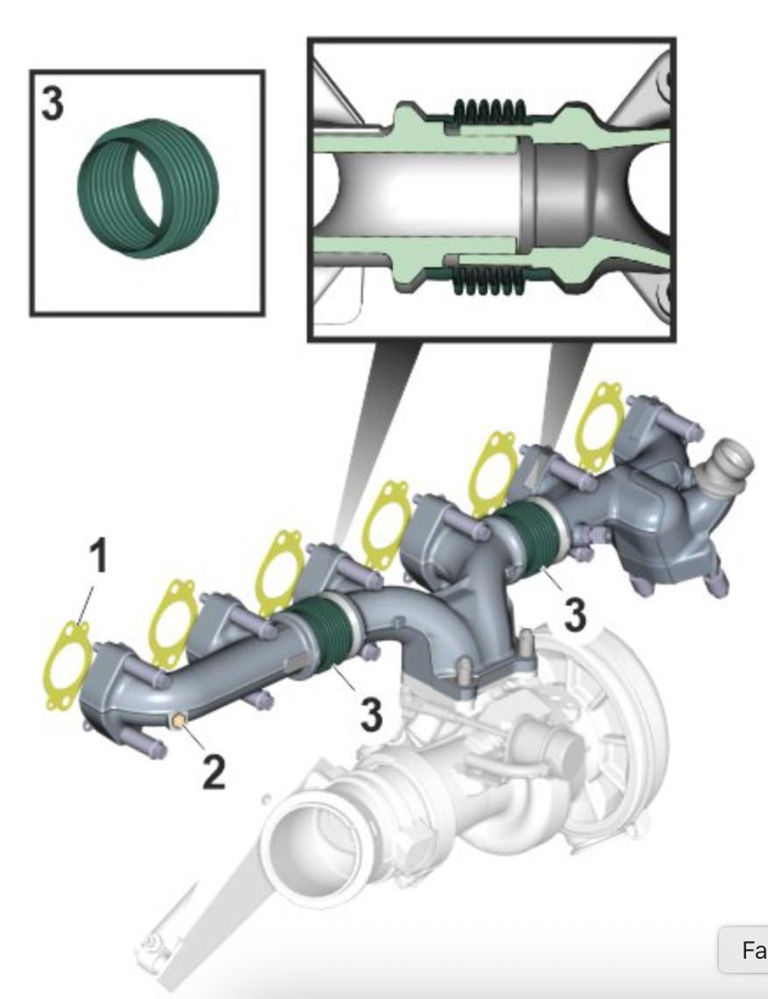

Exhaust manifold

منیفولد اگزوز از سه بخش ساخته شده و جنس آن از چدن مقاوم در برابر حرارت است.

اتصال بین بخشها با استفاده از بلوزهای فلزی انعطافپذیر (3) بهصورت جوشی انجام شده است.

بین سرسیلندر و فلنجهای منیفولد، واشرهایی با پوشش گرافیت (1) برای آببندی و مقاومت در برابر دما و فشار بالا قرار دارند.

منیفولد اگزوز همچنین از طریق یک نیپل (2) به سنسور فشار اگزوز متصل است تا فشار گاز خروجی را به واحد کنترل موتور (ECM) گزارش دهد.

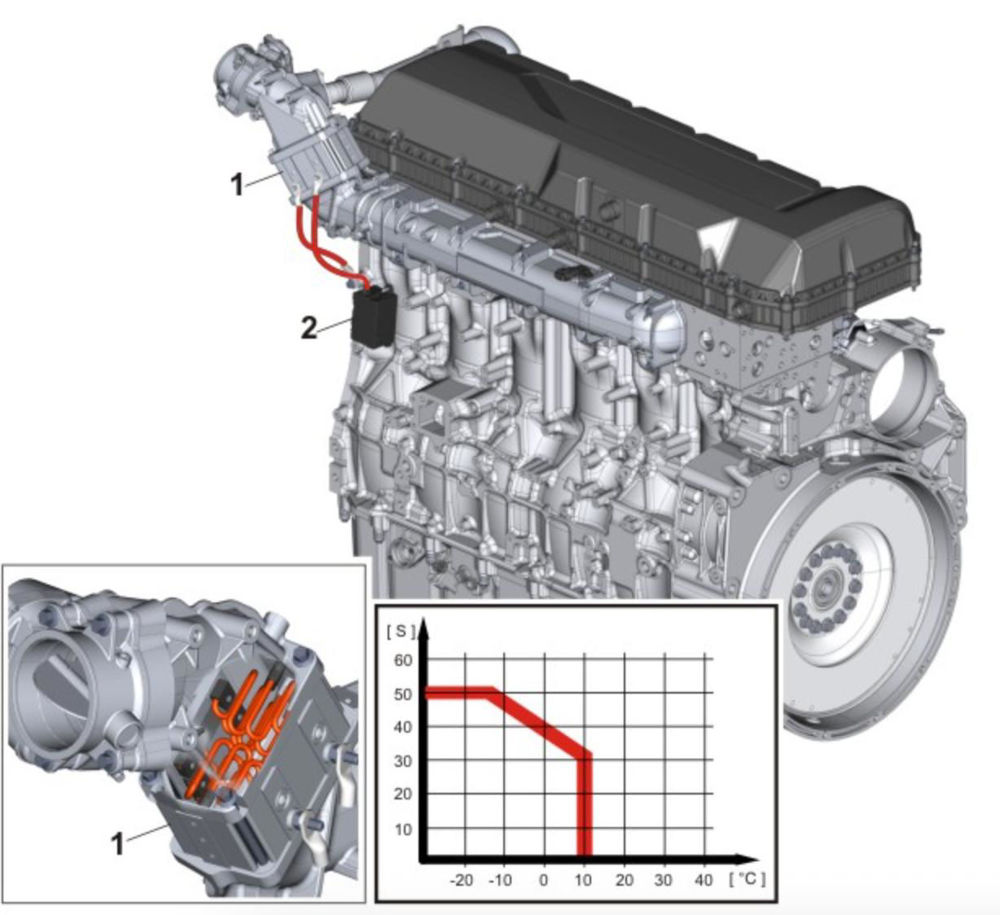

Starter element

برای بازارهایی که زمستانهای سرد دارند، المنت گرمکن برقی (1) بهعنوان یک آپشن در نظر گرفته شده است.

این المنت، هوای ورودی به موتور را پیشگرم میکند تا استارت زدن موتور راحتتر انجام شود و میزان دود سفید در اگزوز هنگام روشن کردن موتور کاهش یابد.

المنت گرمکن زمانی فعال میشود که سوئیچ در حالت پیشگرمایش (Pre-heating) قرار گیرد و دمای مایع خنککننده موتور کمتر از +10 °C باشد.

واحد کنترل الکترونیکی موتور (ECU) وظیفه تنظیم عملکرد المنت را بر عهده دارد. در زمان فعال بودن المنت، چراغ نماد سیمپیچ روی صفحه آمپر روشن میشود.

رله المنت گرمکن (2) با کد K48 در سمت چپ موتور نصب شده است.

نمودار همراه، زمان فعال بودن المنت (بر حسب ثانیه) را در ارتباط با دمای مایع خنککننده موتور نشان میدهد.

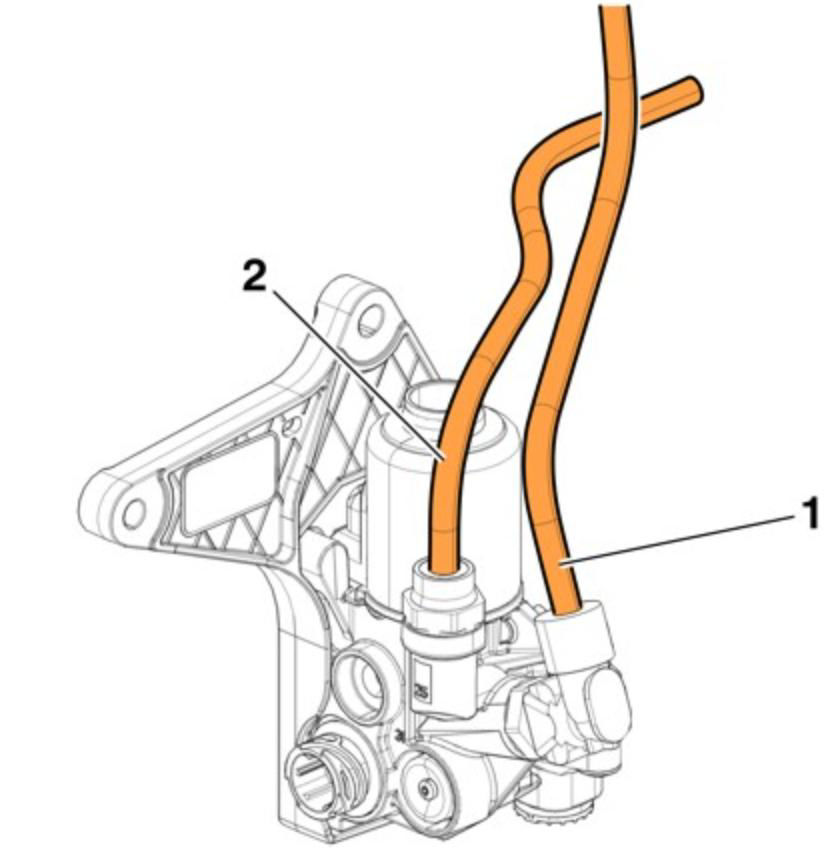

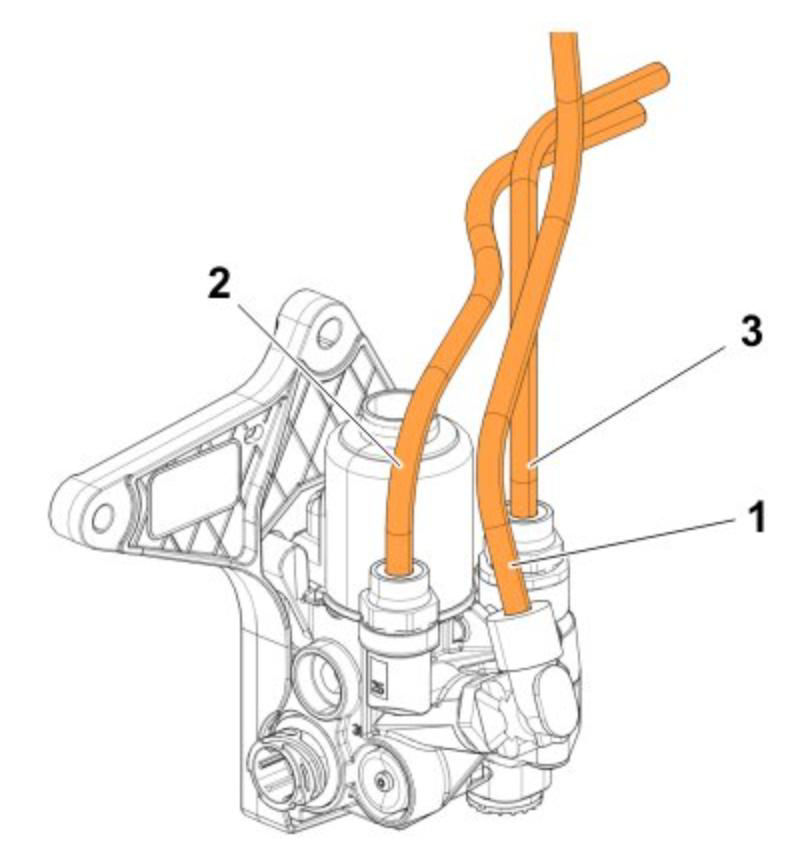

Exhaust shutter

1️⃣ هوزینگ دریچه گاز (Throttle Housing)

2️⃣ دریچه اگزوز (Exhaust Shutter)

3️⃣ سیلندر بادی (Air Cylinder)

4️⃣ واحد کنترل هوای خروجی (AVU - Air Valve Unit)

موتور به یک دریچه اگزوز با عملکرد پنوماتیکی (بادی) مجهز است که بعد از هوزینگ دریچه گاز قرار دارد.

این دریچه توسط سیلندر بادی (3) و از طریق واحد AVU (4) کنترل میشود.

هوای فشرده خروجی از AVU، حرکت دریچه اگزوز (2) را تنظیم میکند.

وظیفه اصلی دریچه اگزوز، حفظ دمای گازهای خروجی در زمان کارکرد در دور آرام (Idle) و شرایط بار پایین است تا دمای گازهای خروجی در زمان احیای سیستم پسپردازش (Regeneration) و ترمز موتوری (Engine Brake) افزایش یابد.

⚙️ عملکرد AVU:

واحد AVU برای کنترل موارد زیر بهکار میرود:

• EPG (Exhaust Pressure Governor) یا تنظیمکننده فشار اگزوز

• ترمز موتوری (Engine Brake)

• شیر بایپس توربوشارژ (Turbocharger Bypass Valve)

هوای فشرده از سیستم پنوماتیک تأمین میشود و AVU فشار هوا را تنظیم میکند.

واحد AVU شامل سوپاپ برقی (Solenoid Valve)، شیر هوا و برد مدار الکترونیکی است.

این واحد فشار را تنظیم کرده و دارای شیر کاهنده داخلی برای اعمال فشارهای مختلف متناسب با میزان نیروی ترمز موتور میباشد.

واحد AVU تحت کنترل مستقیم ECM (واحد کنترل موتور) کار میکند و در شرایط عادی عملکرد موتور فعال نیست.

بسته به نوع توربوشارژ، AVU میتواند تکورودی (Single Port) یا دوورودی (Twin Port) باشد.

🔹 AVU تکورودی (Single Port AVU)

مخصوص موتورهایی است که توربوشارژر بدون شیر بایپس (Bypass Valve) دارند.

در این حالت، AVU فقط عملکرد EPG (تنظیمکننده فشار اگزوز) را کنترل میکند.

هوای فشرده از سیستم پنوماتیک از طریق شیلنگ شماره (1) وارد سوپاپ AVU میشود،

و سپس از طریق شیلنگ شماره (2) به سمت EPG هدایت میگردد.

🔹 AVU دوورودی (Twin Port AVU)

مخصوص موتورهایی است که توربوشارژر دارای شیر بایپس (Bypass Valve) دارند.

در این نوع، سوپاپ AVU دوورودی هر دو مورد زیر را کنترل میکند:

• EPG (تنظیمکننده فشار اگزوز)

• شیر بایپس توربوشارژر

هوای فشرده از سیستم پنوماتیک از طریق شیلنگ شماره (1) وارد AVU میشود،

سپس از طریق شیلنگ شماره (2) به EPG و از طریق شیلنگ شماره (3) به شیر بایپس توربوشارژر ارسال میشود.

🔸 ترمز موتور (Engine Brake)

موتور میتواند بسته به میزان نیروی ترمز مورد نیاز، به یکی از سه نوع سیستم ترمز موتور مجهز شود:

1. ترمز موتور EPG

2. ترمز موتور Volvo Engine Brake+

3. ترمز موتور EPGC (Exhaust Pressure Governor Compression)

عملکرد و قدرت ترمز موتور بسته به تنظیمات انتخابشده توسط راننده متفاوت است و هر ترکیب از سیستمها سطح متفاوتی از قدرت ترمزگیری را ارائه میدهد.

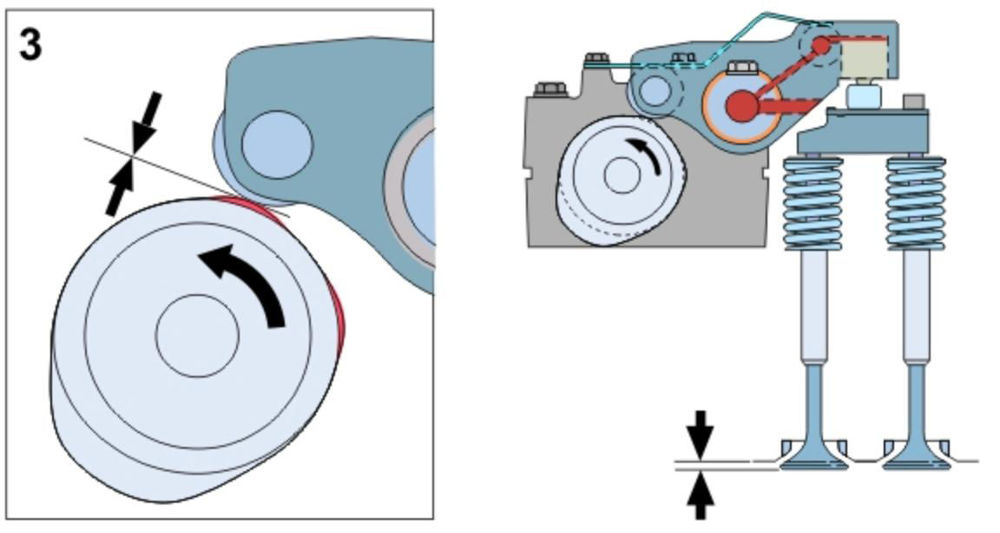

Engine brake EPG

🔹 ترمز موتور نوع EPG (Exhaust Pressure Governor)

سیستم EPG شامل محفظه دریچه گاز (1)، دیسک سوپاپ خروجی (2) و سیلندر پنوماتیکی (3) است که توسط فشار هوای فشرده کنترل میشود.

هوای فشرده از سیستم پنوماتیک خودرو وارد شده و توسط شیر AVU تنظیم میشود.

عملکردهای اصلی سیستم EPG:

1️⃣ حفظ دمای موتور در حالت درجا و بار پایین با ایجاد فشار معکوس در منیفولد خروجی

2️⃣ عملکرد به عنوان ترمز اگزوز هنگام رها کردن پدال گاز

3️⃣ افزایش دمای گاز خروجی برای فرآیند بازسازی (Regeneration) در سیستم پسسوز

نسخهی ترمز موتور EPG از نظر سختافزاری مشابه سیستم VEB+ (Volvo Engine Brake Plus) است و به همان قطعات شامل سوپاپ VCB، بازوهای راکر و میلسوپاپ مخصوص مجهز میباشد.

🔸 ترمز موتور Volvo Engine Brake+

سیستم VEB+ از دو بخش تشکیل شده است:

• EPG (تنظیمکننده فشار اگزوز)

• سیستم VCB (Volvo Compression Brake) شامل دو راکر اگزوز ویژه، میلسوپاپ با بادامک اضافه و سوپاپ کنترلی برای تنظیم فشار روغن در محور راکر

🔧 نحوه عملکرد:

• در مرحله مکش، سوپاپ اگزوز باز میشود تا هوای بیشتری وارد شود و در نتیجه میزان فشردهسازی افزایش یابد.

• در انتهای مرحله تراکم، درست قبل از نقطه مرگ بالا (TDC)، سوپاپ اگزوز باز میشود تا فشار کاهش یابد و توان خروجی در مرحله احتراق کم شود.

• همزمان، EPG فشار معکوس در مسیر خروجی ایجاد میکند و در نتیجه اثر ترمزگیری سیستم VCB را تقویت میکند.

🔹 ترمز موتور نوع EPGC

سیستم EPGC در خودروهایی با گیربکس I-Shift استفاده میشود که فاقد ترمز موتور VEB یا VEB+ هستند.

از نظر عملکرد، EPGC مشابه سیستم EPG است، با این تفاوت که حرف C در نام آن نشان میدهد موتور مجهز به سیستم کمپرسبرک VCB است (همان میلسوپاپ و راکرها)، اما این سیستم فقط برای کاهش دور موتور هنگام تعویض دندهها بهکار میرود.

VCB valve

🔹 سوپاپ VCB (Volvo Compression Brake Valve)

سوپاپ VCB از کانال اصلی روغن (Gallery) تغذیه میشود و به محور راکر (Rocker Arm Shaft) متصل است.

این سوپاپ وظیفه تنظیم فشار روغن به مکانیزم راکر را بر عهده دارد و توسط ECM (واحد کنترل موتور) از طریق سلونوئید سوپاپ VCB کنترل میشود.

در حالت کارکرد عادی موتور:

سوپاپ VCB روغن را با فشار کاهشیافته به محور راکر ارسال میکند، که این فشار برای روانکاری یاتاقانهای میلسوپاپ و مکانیزم سوپاپها کافی است.

در حالت فعال شدن ترمز موتور ولوو (VEB):

سوپاپ VCB روغن را با فشار کامل به محور راکر منتقل میکند و در نتیجه سیستم کمپرسبرک (Compression Brake) فعال میشود.

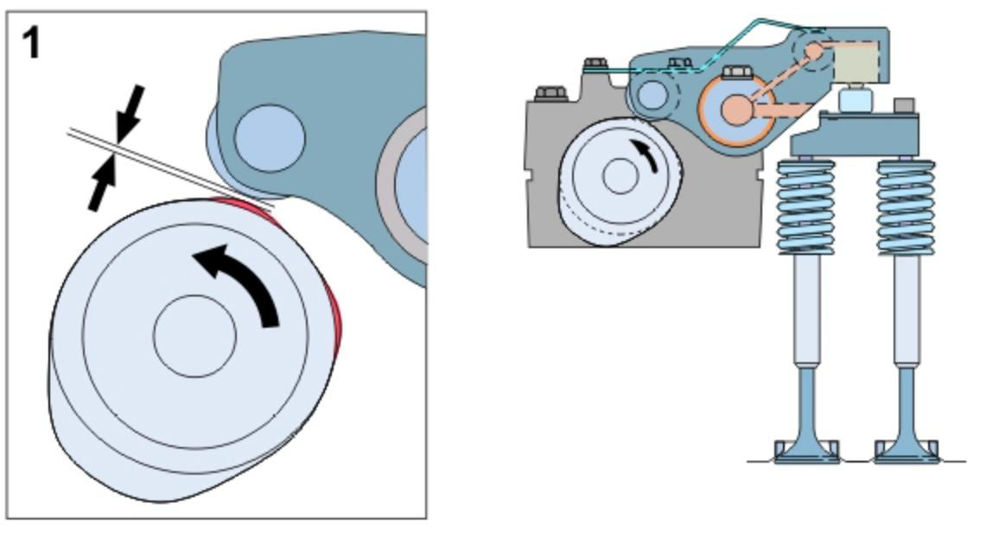

⚙️ عملکرد Volvo Engine Brake+ (حالت غیرفعال)

در حالت غیرفعال، سوپاپ VCB تنها وظیفهی تأمین فشار روغن لازم برای روانکاری طبیعی سیستم میلسوپاپ و سوپاپها را دارد و هیچگونه فشاری برای فعالسازی سیستم ترمز موتور یا کمپرسبرک ایجاد نمیشود.

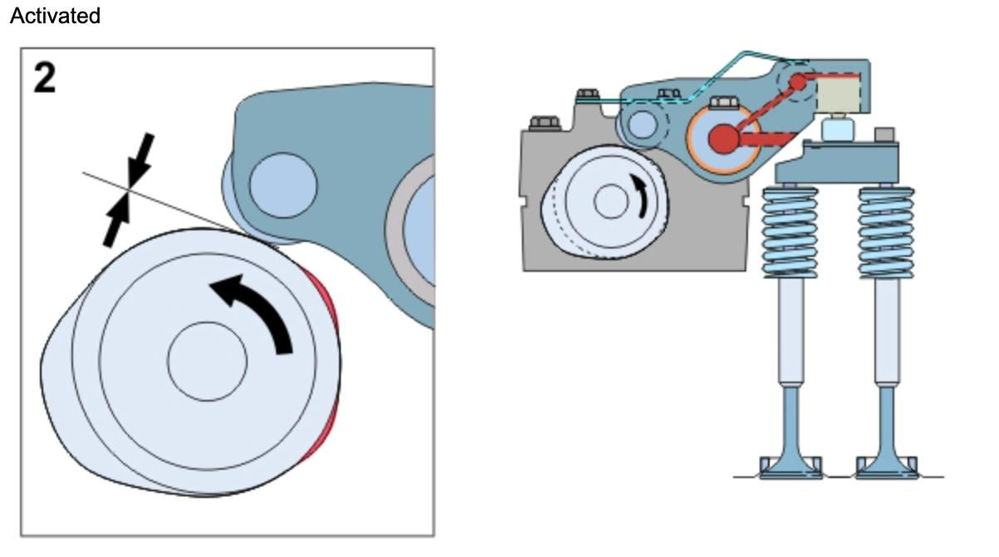

🔹 حالت فعال (Activated)

در حالت فعال، فشار روغن در محور راکر (Rocker Arm Shaft) افزایش مییابد و بر پیستون هیدرولیکی درون راکر آرم اعمال میشود.

با افزایش فشار روغن، پیستون هیدرولیکی بالا میرود و فاصلهی بین راکر آرم و پل سوپاپ (Valve Bridge) از بین میرود.

در این حالت، بادامک مخصوص کمپرسبرک که روی میلسوپاپ قرار دارد، بهطور مستقیم نیروی خود را از طریق راکر آرم به سوپاپ دود منتقل میکند و باعث باز شدن آن در لحظهای خاص از سیکل تراکم میشود.

این باز شدن کنترلشده سوپاپ دود درست قبل از نقطه مرگ بالا (TDC) صورت میگیرد و باعث میشود فشار داخل سیلندر آزاد شود.

در نتیجه، انرژی تراکم به جای تولید توان، به گرما تبدیل شده و سرعت موتور کاهش پیدا میکند — یعنی همان عملکرد ترمز موتوری (Engine Brake) فعال میشود.

به بیان ساده، در حالت فعال، فشار کامل روغن → فعال شدن پیستون هیدرولیکی → درگیر شدن بادامک کمپرسبرک → ترمز موتور فعال.

در این حالت، سیستم ترمز موتوری Volvo Engine Brake + فعال است.

فشار روغن باعث میشود پیستون هیدرولیکی به سمت پایین فشرده شود و در نتیجه فاصلهی بین راکر آرم و سوپاپ (Valve Clearance) از بین برود.

اکنون غلتک راکر آرم (Rocker Arm Roller) بهصورت مستقیم با بادامک میلسوپاپ (Camshaft) در تماس است و حرکت آن را به سوپاپ انتقال میدهد.

در این وضعیت، بادامک مخصوص کمپرسبرک باز شدن لحظهای سوپاپ دود را کنترل میکند تا فشار داخل سیلندر پیش از زمان احتراق آزاد شود و نیروی ترمز موتوری ایجاد گردد.

در این حالت، بادامک شارژ (Charge Cam) دقیقاً در زیر غلتک راکر آرم (Rocker Arm Roller) قرار دارد.

حرکت بادامک باعث میشود غلتک بالا برود و در نتیجه سوپاپ با سرعت زیاد و بازشدگی بسیار کم باز شود.

باز شدن سوپاپ متناظر زمانی اتفاق میافتد که بادامک دِکمپرِشن (Decompression Cam) از زیر غلتک راکر آرم عبور کند.

این دو مرحله باعث ایجاد ترمز موتوری نرم و کنترلشده در سیستم Volvo Engine Brake+ میشوند.

توربو شارژ

توربوشارژر (1) از نوع MWE (Map Width Enhancement) است، به این معنا که هوای ورودی به دو ناحیهی داخلی و خارجی تقسیم میشود که توسط یک شکاف حلقوی از هم جدا شدهاند. این طراحی باعث میشود توربوشارژر در دورهای پایین و بالا هر دو، بهرهوری بهینه داشته باشد.

سوپاپ بایپس (3) در داخل بدنهی توربوشارژر، وظیفه دارد در زمانهای فشار یا توان خروجی بالا، سرعت توربو را کاهش دهد. در صورت نیاز، این سوپاپ باز شده و بخشی از گازهای خروجی را مستقیماً به لوله اگزوز هدایت میکند تا از عبور از روتور توربین جلوگیری شود.

عملگر (2) وظیفهی باز و بسته کردن سوپاپ بایپس را بر عهده دارد و با هوای فشردهی تأمینشده از واحد AVU کار میکند. یک سنسور فشار هوا در لولهی ورودی نصب شده که فشار هوای ورودی را اندازهگیری میکند. اگر این فشار از محدودهی مجاز خارج شود، ECU یک سیگنال PWM (Pulse Width Modulation) به شیر AVU ارسال میکند تا عملگر را کنترل کرده و وضعیت سوپاپ بایپس را تنظیم کند.

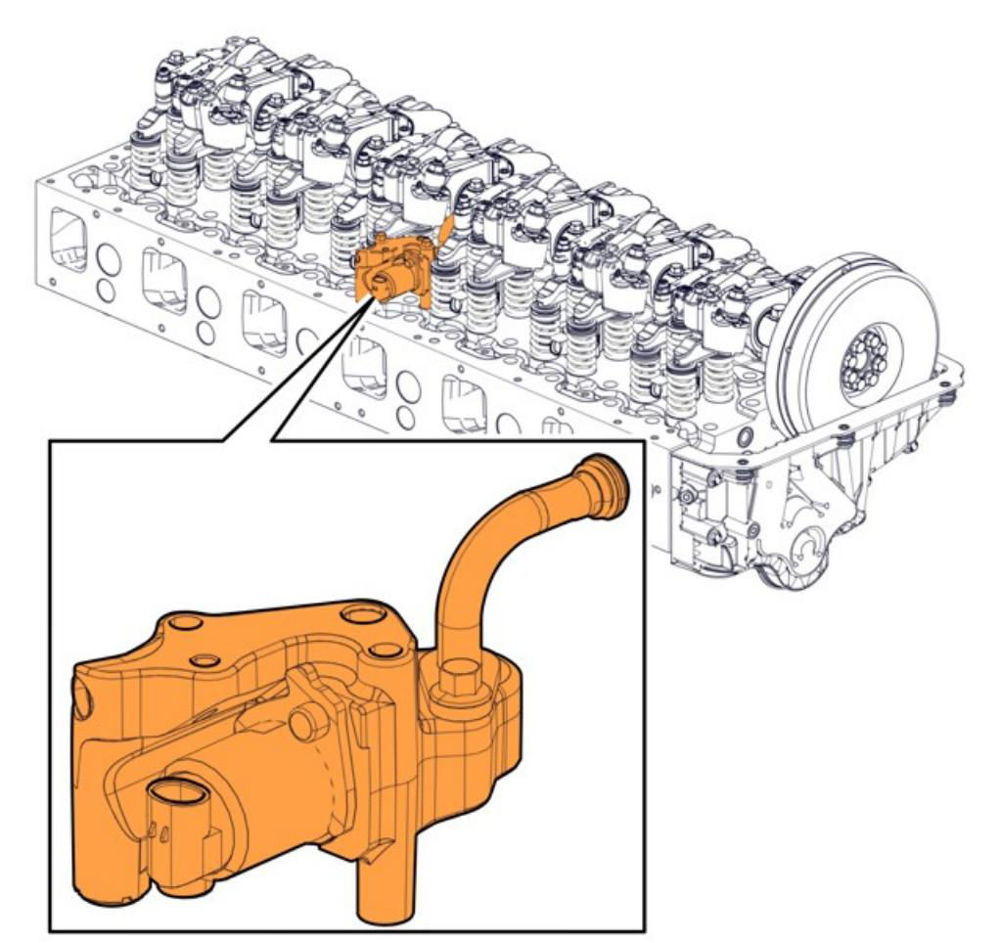

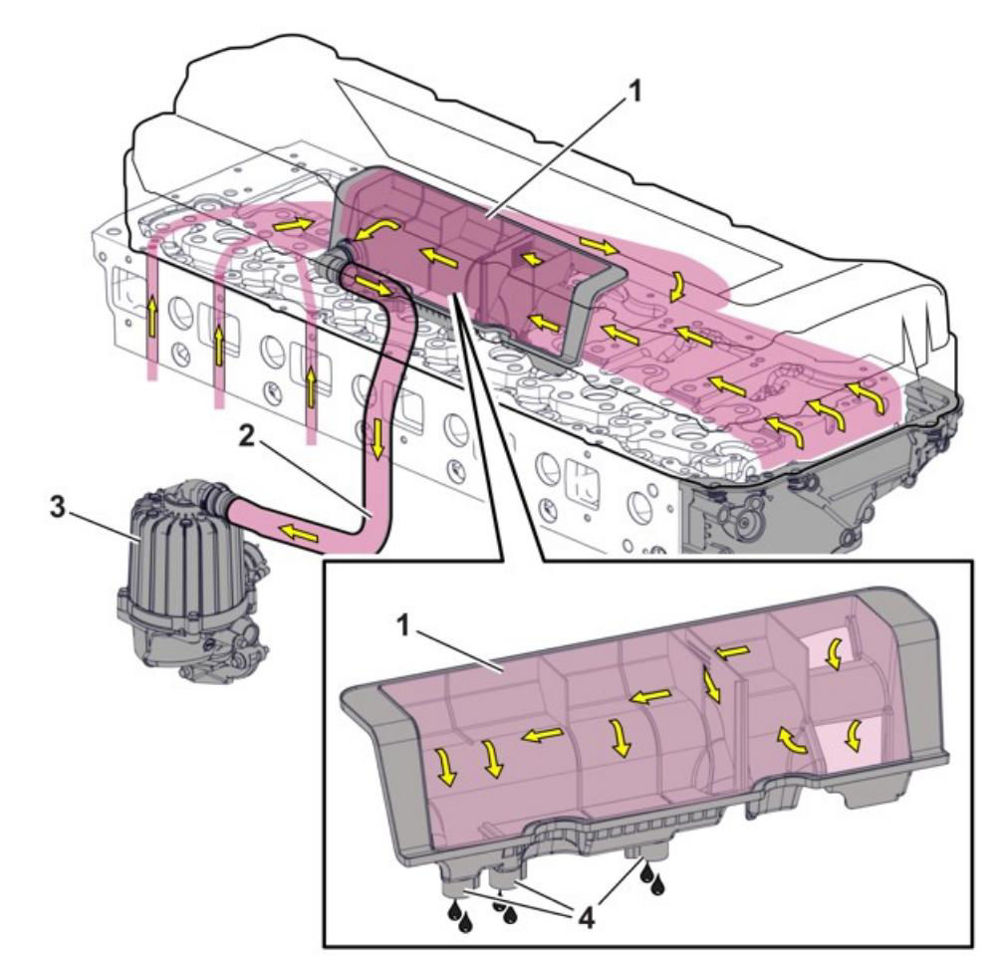

سیستم تهویه کارتر (Crankcase Ventilation)

1️⃣ Oil trap (تله روغن)

2️⃣ Pipe to separator (لوله هدایت به جداکننده)

3️⃣ Separator (جداکننده بخار روغن)

4️⃣ Oil drain (تخلیه روغن)

مقداری از گازهای حاصل از احتراق از طریق پیستونها و رینگهای آنها وارد کارتر موتور میشوند که به این گازها Blow-by gases گفته میشود.

همچنین مقدار کمی هوا از مسیر تخلیه روغن یاتاقان توربوشارژر و کمپرسور هوا نیز وارد کارتر میگردد.

این گازها و هوای اضافی باید از کارتر خارج شوند تا از افزایش فشار داخلی و نشتی روغن جلوگیری شود.

در این سیستم، موتور دارای یک تله روغن (Oil Trap) در درپوش سوپاپ است و از طریق یک لوله خارجی (2) گازهای کارتر به سمت جداکننده بخار روغن (Separator) هدایت میشوند.

بیشتر گازهای آغشته به روغن از طریق مسیر داخل بلوک سیلندر و سرسیلندر به سمت بالای موتور و درپوش سوپاپ حرکت میکنند.

درون تله روغن، با کاهش سرعت گازها، ذرات ریز روغن به هم میچسبند و به قطرات بزرگتر تبدیل میشوند. این قطرات در قسمت پایین تله روغن جمع شده و از طریق مجرای تخلیه (4) به سمت پایین برمیگردند.

در انتهای مجرای تخلیه، یک دریچه یکطرفه فلزی (دیافراگم) نصب شده که مانع برگشت گازها به داخل کارتر میشود. زمانی که مقدار روغن جمعشده زیاد شود، دیافراگم با فشار باز شده و روغن از طریق مسیرهای داخلی سرسیلندر به بلوک سیلندر و کارتر بازمیگردد.

مقدار ناچیزی از روغن باقیمانده در گازهای تهویهشده، در مرحله بعدی توسط جداکننده (Separator) حذف میشود تا گازهای خروجی کاملاً تمیز به ورودی موتور بازگردند.

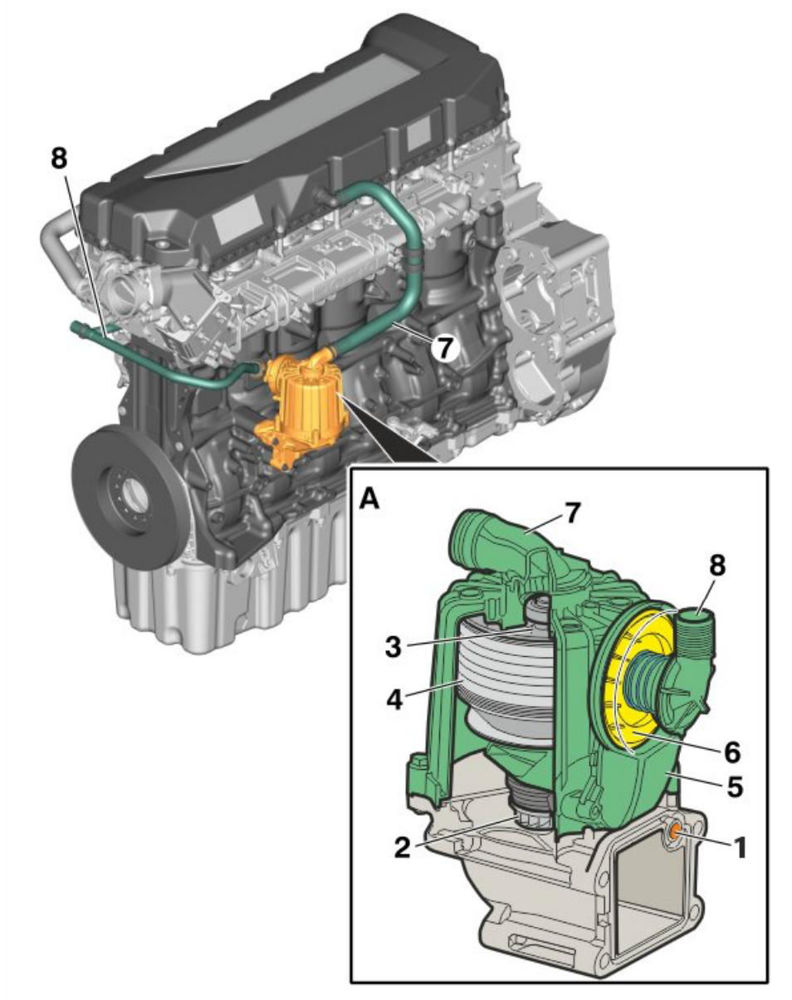

Separator

A - جداکننده (Separator)

1️⃣ مجرای روغن (Oil duct)

2️⃣ توربین (Turbine)

3️⃣ شفت محرک (Drive shaft)

4️⃣ دیسک (Disc)

5️⃣ تنظیمکننده فشار (Pressure regulator)

6️⃣ دیافراگم (Diaphragm)

7️⃣ لوله ورودی (Pipe)

8️⃣ لوله خروجی (Pipe)

بخش اصلی سیستم تهویه کارتر شامل جداکنندهای (A) است که در سمت چپ بلوک سیلندر نصب شده است.

توربین جداکننده (2) توسط روغن پرفشار سیستم روانکاری موتور از طریق مجرای روغن (1) به حرکت درمیآید. این توربین به شفت محرک (3) متصل است که چندین دیسک (4) دارد و هنگام کار عادی موتور با سرعت حدود ۸۰۰۰ دور در دقیقه میچرخند.

پس از خاموش شدن موتور، دیسکها مدتی به صورت آزاد میچرخند و صدایی ملایم تولید میکنند تا زمانی که متوقف شوند.

در نسخههایی که دارای سیستم تهویه بسته کارتر هستند، جداکننده مجهز به تنظیمکننده فشار (5) با یک دیافراگم (6) است که در صورت کاهش بیشازحد فشار، مسیر خروجی به سمت توربوشارژر را میبندد.

گازهای کارتر پس از عبور از تله روغن در درپوش سوپاپ، از طریق لوله (7) وارد جداکننده میشوند و از قسمت بالایی و مرکز دیسکهای چرخان به داخل هدایت میگردند.

در این مرحله، نیروی گریز از مرکز (Centrifugal Force) روغن و ذرات سنگینتر را به سمت دیوارههای بیرونی پرتاب میکند و روغن از طریق بلبرینگهای جداکننده به سمت پایین و در نهایت به کارتر برمیگردد.

در نهایت، گاز تصفیهشده از قسمت خروجی جداکننده و از طریق لوله (8) به مسیر ورودی توربوشارژر هدایت میشود تا دوباره وارد چرخه احتراق شود.